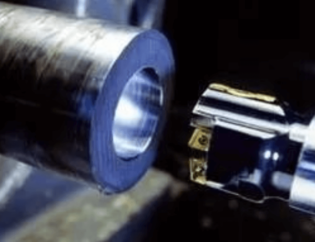

Bei der mechanischen Bearbeitung macht die Lochbearbeitung etwa 1/5 der Gesamtbearbeitung aus, und das Bohren macht etwa 301 TP2T der gesamten Lochbearbeitung aus. Ich glaube, dass den Goldpulvern, die in der Bohrlinie arbeiten, das Verständnis von Bohrkronen nicht fremd sein wird. Beim Kauf von Bohrern wird es Bohrer in verschiedenen Materialien und Farben geben. Was ist also der Unterschied zwischen Bohrern unterschiedlicher Farbe? Hat die Farbe etwas mit der Qualität der Bohrer zu tun? Welche Bohrerfarbe ist besser zu kaufen?

Bei der mechanischen Bearbeitung macht die Lochbearbeitung etwa 1/5 der Gesamtbearbeitung aus, und das Bohren macht etwa 301 TP2T der gesamten Lochbearbeitung aus. Ich glaube, dass den Goldpulvern, die in der Bohrlinie arbeiten, das Verständnis von Bohrkronen nicht fremd sein wird. Beim Kauf von Bohrern wird es Bohrer in verschiedenen Materialien und Farben geben. Was ist also der Unterschied zwischen Bohrern unterschiedlicher Farbe? Hat die Farbe etwas mit der Qualität der Bohrer zu tun? Welche Bohrerfarbe ist besser zu kaufen?

Hat die Farbe des Bohrers etwas mit der Qualität zu tun?

Eines vorweg: An der Farbe allein lässt sich die Qualität des Bohrers nicht erkennen. Es gibt keine direkte und unvermeidliche Beziehung zwischen Farbe und Qualität. Verschiedene Farben von Bohrern haben hauptsächlich unterschiedliche Verarbeitungstechniken. Natürlich kann anhand der Farbe ein grobes Urteil gefällt werden, aber die aktuellen Bohrer von schlechter Qualität werden auch ihre eigene Farbe verarbeiten, um das Aussehen eines hochwertigen Bohrers zu erreichen.

Was ist der Unterschied zwischen verschiedenfarbigen Bohrern?

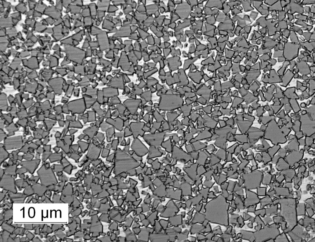

Hochwertige vollgeschliffene HSS-Bohrer erscheinen oft in Weiß. Natürlich können auch gerollte Bohrer durch Feinschleifen des äußeren Kreises eine weiße Farbe erreichen. Der Grund für hohe Qualität ist nicht nur das Material selbst, sondern auch die Qualitätskontrolle während des Schleifprozesses. Ganz streng, es erscheinen keine Verbrennungen auf der Oberfläche des Werkzeugs. Schwarz ist ein nitrierter Bohrer, bei dem es sich um ein chemisches Verfahren zur Verbesserung der Haltbarkeit des Werkzeugs handelt, nachdem das fertige Werkzeug in eine Mischung aus Ammoniak und Wasserdampf gelegt und nach einer Wärmeisolierbehandlung bei 540 bis 560 ° C erhitzt wurde. Gegenwärtig haben die meisten schwarzen Bohrer auf dem Markt nur eine schwarze Farbe (um den Brand oder die schwarze Haut auf der Oberfläche des Werkzeugs zu verdecken), aber der tatsächliche Gebrauchseffekt wurde nicht effektiv verbessert.

Es gibt 3 Verfahren zur Herstellung von Bohrern, Schwarz rollt, das Schlimmste. Die weißen sind kantig und poliert. Im Gegensatz zum Walzen findet keine Hochtemperaturoxidation statt, sodass die Kornstruktur von Stahl nicht beschädigt wird, und es wird zum Bohren von Werkstücken mit etwas höherer Härte verwendet. Der gelbbraune Bohrer wird in der Branche als kobalthaltiger Bohrer bezeichnet. Dies ist die unausgesprochene Regel dieser Bohrerindustrie. Kobalthaltige Diamanten sind ursprünglich weiß und werden durch Schleifen hergestellt. Wenn sie später zerstäubt werden, werden sie zu gelblichem Braun (allgemein Bernstein genannt), das derzeit am besten im Umlauf ist. M35 (Co 5%) hat auch eine goldene Farbe. Dieser Bohrer wird als titanbeschichteter Bohrer bezeichnet, der in dekorative Beschichtung und industrielle Beschichtung unterteilt ist. Die dekorative Beschichtung hat überhaupt keine Wirkung, sie ist schön und golden. Die industrielle Beschichtung ist sehr gut, die Härte kann HRC78 erreichen, was höher ist als die Härte von kobalthaltigen Diamanten (HRC54).

So wählen Sie einen Bohrer aus

Da die Farbe kein Kriterium für die Beurteilung der Qualität eines Bohrers ist, wie wählt man einen Bohrer aus?

Der Erfahrung nach zu urteilen, sind die weißen im Allgemeinen alle geschliffene HSS-Bits, und die Qualität sollte die beste sein. Die goldenen sind mit Titannitrid beschichtet, was im Allgemeinen entweder die besten oder die schlechten sind, die die Menschen täuschen. Die Qualität von Schwarz ist ebenfalls ungleichmäßig, und einige bestehen aus schlechtem Kohlenstoff-Werkzeugstahl, der leicht zu glühen und leicht zu rosten ist, sodass er geschwärzt werden muss.

In der Regel sehen Sie beim Kauf eines Bohrers das Markenzeichen auf dem Bohrerschaft und das Logo der Durchmessertoleranz. Das Logo ist klar und die Qualität der Laser- oder Elektrokorrosion ist nicht allzu schlecht. Wenn es sich um ein zeichengeformtes Zeichen handelt und die Kante des Zeichens ausgebeult ist, ist die Qualität des Bohrers schlecht, da der ausgebeulte Zeichenumriss dazu führt, dass die Bit-Klemmgenauigkeit die Anforderungen nicht erfüllt, und die Kante des Charakter ist klar, sehr gut und die zylindrische Oberfläche des Bohrerschafts Die Verbindung ist von guter Qualität. Außerdem kommt es auf die Schneide der Bohrerspitze an. Die Schneide des vollgeschliffenen Bohrers ist gut geöffnet, und die spiralförmige Oberfläche erfüllt die Anforderungen, während die Qualität der schlechten Qualität an der Reliefoberfläche sehr schlecht ist.

Bohrgenauigkeit

Werfen wir nach der Auswahl des Bohrers einen Blick auf die Bohrgenauigkeit. Die Genauigkeit des Lochs setzt sich hauptsächlich aus Faktoren wie Öffnungsgröße, Positionsgenauigkeit, Koaxialität, Rundheit, Oberflächenrauheit und Öffnungsgrat zusammen.

Faktoren, die die Genauigkeit des bearbeiteten Lochs während des Bohrens beeinflussen:

①Die Spanngenauigkeit und die Schnittbedingungen des Bohrers, wie z. B. Werkzeughalter, Schnittgeschwindigkeit, Vorschubgeschwindigkeit, Schneidflüssigkeit usw.;

②Die Größe und Form des Bohrers, wie z. B. die Länge des Bohrers, die Form der Klinge, die Form des Bohrkerns usw.;

③Die Form des Werkstücks, wie z. B. die Form der Öffnungsseite, die Form der Öffnung, die Dicke, der Zustand der Karte usw.

1. Reiben

Das Reiben wird durch das Oszillieren des Bohrers während der Bearbeitung verursacht. Die Schwingung des Werkzeughalters hat einen großen Einfluss auf den Lochdurchmesser und die Positioniergenauigkeit des Lochs, daher sollte bei starkem Verschleiß des Werkzeughalters rechtzeitig ein neuer Werkzeughalter ausgetauscht werden. Beim Bohren kleiner Löcher ist es schwierig, den Schwung zu messen und einzustellen, daher ist es am besten, einen dicken Schaftbohrer mit kleinem Durchmesser und guter Koaxialität zwischen Klinge und Schaft zu verwenden. Bei der Bearbeitung mit einem nachgeschliffenen Bohrer liegt der Grund für die Abnahme der Bohrgenauigkeit meist in der Asymmetrie der Rückenform. Das Steuern der Kantenhöhendifferenz kann das Schneiden und Aufweiten des Lochs wirksam einschränken.

2. Die Rundheit des Lochs

Aufgrund der Vibration des Bohrers ist das gebohrte Lochmuster leicht polygonal und es gibt Linien an der Lochwand wie eine Doppellinie. Übliche Polygonlöcher sind meist Dreiecke oder Fünfecke. Der Grund für das dreieckige Loch ist, dass der Bohrer beim Bohren zwei Rotationszentren hat, die alle 600 Mal mit einer Frequenz vibrieren. Der Hauptgrund für die Vibration ist der unausgeglichene Schnittwiderstand. Nun, der Widerstand ist während der zweiten Schneidedrehung unausgeglichen, und die letzte Vibration wird erneut wiederholt, aber die Vibrationsphase wird bis zu einem gewissen Grad verschoben, was zum Auftreten von Doppellinien an der Lochwand führt. Wenn die Bohrtiefe ein bestimmtes Niveau erreicht, nimmt die Reibung zwischen der Kantenoberfläche des Bohrers und der Lochwand zu, die Vibration wird gedämpft, die hin- und hergehende Linie verschwindet und die Rundheit wird besser. Dieser Lochtyp ist im Längsschnitt betrachtet trichterförmig. Aus dem gleichen Grund können beim Schneiden auch fünfeckige und siebeneckige Löcher auftreten. Um dieses Phänomen zu beseitigen, ist es zusätzlich zur Kontrolle der Vibration des Spannfutters, des Höhenunterschieds der Schneidkante und der Asymmetrie der Form des Rückens und der Klinge auch erforderlich, die Steifigkeit des Bohrers zu verbessern , Vorschub pro Umdrehung erhöhen, Freiwinkel verkleinern und nachschleifen. Meißeln und andere Maßnahmen.

3. Bohren Sie Löcher auf geneigten und gekrümmten Flächen

Wenn die Schneidfläche oder Bohrfläche des Bohrers eine geneigte Fläche, eine gekrümmte Fläche oder eine Stufe ist, ist die Positionierungsgenauigkeit schlecht. Da der Bohrer zu diesem Zeitpunkt eine radial einseitige Schneidfläche ist, wird die Standzeit des Werkzeugs reduziert.

Zur Verbesserung der Positioniergenauigkeit können folgende Maßnahmen ergriffen werden:

1) Bohren Sie zuerst das Mittelloch;

2) Fräsen Sie den Lochsitz mit einem Schaftfräser;

3) Wählen Sie einen Bohrer mit guter Durchdringung und Steifigkeit;

4) Verringern Sie die Vorschubgeschwindigkeit.

4. Behandlung von Graten

Beim Bohren entstehen am Ein- und Ausgang des Lochs Grate, insbesondere bei der Bearbeitung von zähen Materialien und dünnen Blechen. Denn beim Durchbohren des Bohrers wird das zu bearbeitende Material plastisch verformt. Zu diesem Zeitpunkt wird der dreieckige Teil, der von der Kante des Bohrers nahe der Außenkante geschnitten werden sollte, unter der Wirkung der axialen Schneidkraft verformt und nach außen gebogen und befindet sich an der Außenkante des Bohrers. Unter der Wirkung der Abfasung und der Kante des Stegs wird er weiter gekräuselt, um eine Wellung oder einen Grat zu bilden.