Causas de grietas de soldadura fuerte de carburo cementado

Hay muchos factores que causan grietas en las piezas de trabajo soldadas con carburo, como el diseño de la ranura, el proceso de soldadura fuerte, el proceso de calentamiento y el afilado.

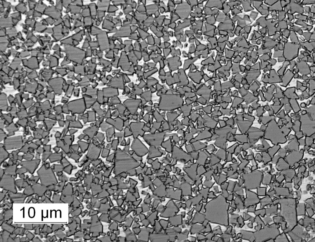

①Algunos carburos cementados con alta dureza y baja resistencia, como YT60, YT30, YG2 y YG3X, son propensos a grietas por soldadura fuerte. Especialmente cuando el área de soldadura fuerte de estos grados de carburo cementado es relativamente grande, se debe prestar más atención.

② La ranura cerrada o semicerrada es una razón importante para aumentar la tensión de soldadura y causar grietas. El área de soldadura fuerte debe reducirse tanto como sea posible para reducir la tensión de soldadura mientras se cumplen los requisitos para el uso de la resistencia de la soldadura.

③ Si la velocidad de calentamiento de la soldadura es demasiado rápida o la velocidad de enfriamiento después de la soldadura es demasiado rápida, la distribución del calor será desigual y la tensión instantánea causará grietas. Durante el calentamiento rápido, la capa exterior de carburo cementado está bajo tensión de compresión y la del medio está bajo tensión de tracción. Cuando se excede la tasa de calentamiento permitida, pueden ocurrir grietas visibles e invisibles en el interior. Durante el enfriamiento rápido después de la soldadura fuerte, se desarrolla una tensión de tracción en la capa exterior, lo que provoca grietas en la aleación. Evite colocar las piezas de trabajo sobre pisos húmedos o en canales de cal húmedos, que pueden causar grietas en el carburo cementado debido al enfriamiento.

④ El carburo cementado en sí tiene defectos que no se encontraron durante la inspección previa a la soldadura, lo que da como resultado grietas después de la soldadura fuerte. Para aleaciones duras de gran superficie o de forma especial, se debe realizar una inspección estricta bloque por bloque antes de la soldadura fuerte. Los defectos del carburo cementado en el proceso de sinterización, como pequeñas grietas, astillado, holgura, etc., pueden expandirse para formar grandes grietas después del calentamiento y la soldadura fuerte.

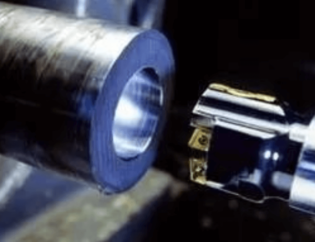

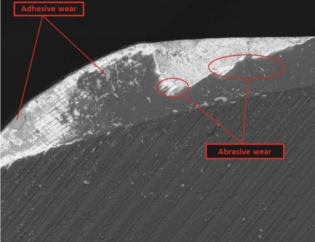

⑤ El afilado incorrecto después de la soldadura fuerte también causará grietas. Por ejemplo, el material, la dureza y el tamaño de partícula de la muela abrasiva no se seleccionan correctamente. El enfriamiento por agua durante la molienda, el exceso de molienda y el proceso de molienda inadecuado también pueden causar grietas fácilmente.

Medidas para reducir el agrietamiento por soldadura fuerte de carburo cementado

① La adición de juntas de compensación en la soldadura es una de las medidas eficaces para reducir la tensión de la soldadura. Hay muchas maneras de agregar juntas de compensación en las soldaduras, como el uso de alambre de púas, rellenos perforados, juntas de aleación de níquel-hierro y electrochapado de hierro puro sobre carburo cementado. Dado que el punto de fusión de estos compensadores es más de 200 °C más alto que el punto de fusión de la soldadura, la junta no se funde durante la soldadura fuerte y se intercala en el medio de la soldadura. Cuando la soldadura se enfría, las capas de soldadura entre el carburo cementado y el metal base tienen suficiente deformación plástica, de modo que cada parte de la soldadura puede contraerse con relativa libertad, reduciendo la tensión de soldadura fuerte. Sin embargo, la adición de juntas de compensación conducirá a una disminución sustancial de la resistencia de la soldadura. Entre ellos, la resistencia de las soldaduras con alambre de púas o juntas perforadas se reduce en 60%. Aunque la junta de compensación de aleación de níquel-hierro compuesta de níquel 50% y hierro 50% puede eliminar mejor la tensión y no reduce la resistencia de la soldadura, no es adecuada para uso masivo en la producción debido al contenido excesivo de níquel. En la producción, se utilizan láminas de acero con bajo contenido de carbono o láminas de hierro niquelado con un espesor de 0,4 a 0,5 mm como juntas de compensación, que pueden lograr buenos resultados.

③ Aunque el uso de láminas de cobre rojo como junta de compensación puede reducir eficazmente la tensión de soldadura fuerte y evitar grietas, es necesario usar soldadura con un punto de fusión inferior a 850 ℃, como la soldadura de plata L-Ag-49, de lo contrario será Fácil de causar daños durante la soldadura fuerte. La lámina de cobre se derritió y perdió su función. El cobre en sí es relativamente blando y no es adecuado para su uso bajo condiciones de choque o carga pesada y alta temperatura. El Instituto de Investigación de Maquinaria de Zhengzhou ha estudiado sistemáticamente las características de soldadura fuerte del carburo cementado e introdujo el metal de aporte para soldadura fuerte compuesto tipo sándwich CT861 para la soldadura fuerte de carburo cementado. La estructura de tres capas se compone de un rango de temperatura de fusión: 640-695 ℃. La aplicación de metal de relleno para soldadura fuerte en sándwich puede prevenir eficazmente las grietas de soldadura de carburo cementado.

④ Al soldar piezas de trabajo de carburo largas y estrechas, para reducir la tensión de soldadura y evitar grietas, se puede usar soldadura de carburo de doble capa, y la capa inferior está hecha de pequeñas piezas de carburo para ser prefabricadas. Forma de “grieta”. Este método es particularmente efectivo para eliminar grietas y se puede usar en herramientas de carburo grandes y moldes de carburo especiales.

Causas de desoldar en soldadura fuerte de carburo cementado

① La superficie de soldadura fuerte de carburo cementado no se lija ni pule antes de soldar, y la capa de óxido en la superficie de soldadura fuerte reduce el efecto humectante del metal de aporte de soldadura fuerte y debilita la fuerza de unión de la soldadura.

② La desoldar también puede ocurrir debido a una selección y uso inadecuados del fundente. Por ejemplo, cuando se usa bórax como fundente, el bórax crudo no puede desoxidarse de manera efectiva debido a su alto contenido de agua. Como resultado, la soldadura no puede humedecer bien la superficie que se va a soldar. y se produce la desoldadura.

③ La temperatura de soldadura fuerte correcta debe estar entre 30 y 50 ℃ por encima del punto de fusión del metal de aporte de soldadura fuerte. Se desoldará si la temperatura es demasiado alta o demasiado baja. El calentamiento excesivo causará oxidación en la soldadura. El uso de soldadura que contiene zinc hará que la soldadura se vuelva azulada o blanca. Cuando la temperatura de soldadura fuerte es demasiado baja, se formará una soldadura relativamente gruesa y el interior de la soldadura estará lleno de poros e inclusiones de escoria. Las dos condiciones anteriores reducirán la resistencia de la soldadura, y es fácil desoldar cuando se afila o se usa.

④ Durante el proceso de soldadura fuerte, la descarga de escoria no es oportuna o insuficiente, por lo que una gran cantidad de escoria de fundente permanece en la soldadura, lo que reduce la resistencia de la soldadura y provoca la desoldar.