En el procesamiento mecánico, el procesamiento de orificios representa aproximadamente 1/5 de su procesamiento total, y la perforación representa aproximadamente 30% de todo el procesamiento de orificios. Creo que los polvos de oro que trabajan en la línea de perforación no estarán familiarizados con la comprensión de las brocas. Al comprar brocas, habrá brocas de diferentes materiales y colores. Entonces, ¿cuál es la diferencia entre brocas de diferentes colores? ¿El color tiene algo que ver con la calidad de las brocas? ¿Qué broca de color es mejor comprar?

En el procesamiento mecánico, el procesamiento de orificios representa aproximadamente 1/5 de su procesamiento total, y la perforación representa aproximadamente 30% de todo el procesamiento de orificios. Creo que los polvos de oro que trabajan en la línea de perforación no estarán familiarizados con la comprensión de las brocas. Al comprar brocas, habrá brocas de diferentes materiales y colores. Entonces, ¿cuál es la diferencia entre brocas de diferentes colores? ¿El color tiene algo que ver con la calidad de las brocas? ¿Qué broca de color es mejor comprar?

¿El color del taladro tiene algo que ver con la calidad?

En primer lugar: es imposible distinguir la calidad del taladro solo del color. No existe una relación directa e inevitable entre el color y la calidad. Los diferentes colores de brocas tienen principalmente diferentes técnicas de procesamiento. Por supuesto, se puede hacer un juicio aproximado a partir del color, pero los taladros actuales de baja calidad también procesan su propio color para lograr la apariencia de un taladro de alta calidad.

¿Cuál es la diferencia entre brocas de diferentes colores?

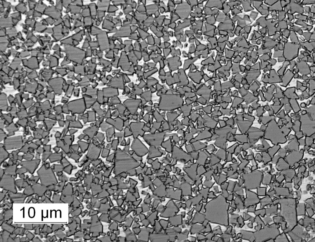

Las brocas de acero de alta velocidad completamente rectificadas de alta calidad a menudo aparecen en blanco. Por supuesto, las brocas laminadas también pueden lograr un color blanco al pulir finamente el círculo exterior. La razón de la alta calidad no es solo el material en sí, sino también el control de calidad durante el proceso de molienda. Bastante estricto, no aparecerán quemaduras en la superficie de la herramienta. Black es una broca nitrurada, que es un método químico para mejorar la durabilidad de la herramienta después de colocar la herramienta terminada en una mezcla de amoníaco y vapor de agua, y después del tratamiento de aislamiento térmico a 540~560C°. En la actualidad, la mayoría de las brocas negras en el mercado son solo de color negro (para cubrir la quemadura o la piel negra en la superficie de la herramienta), pero el efecto de uso real no se ha mejorado de manera efectiva.

Hay 3 procesos para producir brocas, el negro es rodar, el peor. Las blancas están canteadas y pulidas. A diferencia del laminado, no se produce oxidación a alta temperatura, por lo que la estructura granular del acero no se daña y se utiliza para taladrar piezas de trabajo con una dureza ligeramente mayor. La broca de color marrón amarillento se llama broca de cobalto en la industria. Esta es la regla tácita de esta industria de brocas. Los diamantes que contienen cobalto son originalmente blancos y se producen mediante pulido. Cuando se atomizan más tarde, se vuelven de color marrón amarillento (generalmente llamado ámbar), que actualmente es el mejor en circulación. M35 (Co 5%) también tiene un color dorado. Este taladro se llama taladro con revestimiento de titanio, que se divide en revestimiento decorativo y revestimiento industrial. El revestimiento decorativo no tiene ningún efecto, es hermoso y dorado. El revestimiento industrial es muy bueno, la dureza puede alcanzar HRC78, que es más alta que la dureza de los diamantes que contienen cobalto (HRC54).

Cómo elegir un taladro

Dado que el color no es un criterio para juzgar la calidad de un taladro, ¿cómo elegir un taladro?

A juzgar por la experiencia, en términos generales, las blancas son generalmente todas brocas de acero de alta velocidad rectificadas, y la calidad debería ser la mejor. Los dorados son de nitruro de titanio, que generalmente son los mejores o los malos que engañan a la gente. La calidad del negro también es desigual, y algunos están hechos de acero para herramientas de bajo carbono, que es fácil de recocer y oxidar, por lo que debe ennegrecerse.

Generalmente, al comprar un taladro, puede ver la marca registrada en el vástago del taladro y el logotipo de la tolerancia del diámetro. El logotipo es claro y la calidad del láser o la corrosión eléctrica no será tan mala. Si se trata de un carácter moldeado, si el borde del carácter está abultado, la calidad de la broca es deficiente, porque el contorno del carácter abultado hará que la precisión de sujeción de la broca no cumpla con los requisitos, y el borde del el carácter es claro, muy bueno y la superficie cilíndrica del vástago de la broca La unión es de buena calidad. Además, depende del filo de la punta del taladro. El borde del taladro completamente rectificado está bien abierto y la superficie helicoidal cumple con los requisitos, mientras que la calidad deficiente es muy baja en la superficie en relieve.

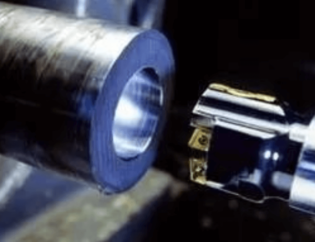

Precisión de perforación

Después de seleccionar la broca, echemos un vistazo a la precisión de perforación. La precisión del orificio se compone principalmente de factores como el tamaño de la apertura, la precisión de la posición, la coaxialidad, la redondez, la rugosidad de la superficie y las rebabas del orificio.

Factores que afectan la precisión del agujero maquinado durante la perforación:

①La precisión de sujeción y las condiciones de corte de la broca, como el portaherramientas, la velocidad de corte, la velocidad de avance, el fluido de corte, etc.;

②El tamaño y la forma de la broca, como la longitud de la broca, la forma de la cuchilla, la forma del núcleo del taladro, etc.;

③La forma de la pieza de trabajo, como la forma del lado del orificio, la forma del orificio, el grosor, el estado de la tarjeta, etc.

1. Escariado

El escariado es causado por la oscilación de la broca durante el procesamiento. El giro del portaherramientas tiene una gran influencia en el diámetro del orificio y la precisión de posicionamiento del orificio, por lo que cuando el portaherramientas está muy desgastado, se debe reemplazar un nuevo portaherramientas a tiempo. Cuando se taladran agujeros pequeños, es difícil medir y ajustar el giro, por lo que es mejor utilizar una broca de pequeño diámetro y vástago grueso con una buena coaxialidad entre la hoja y el vástago. Cuando se mecaniza con una broca rectificada, el motivo de la disminución de la precisión del agujero se debe principalmente a la asimetría de la forma trasera. El control de la diferencia de altura del borde puede restringir efectivamente el corte y la expansión del orificio.

2. La redondez del agujero

Debido a la vibración de la broca, el patrón del orificio perforado es fácil de ser poligonal y hay líneas en la pared del orificio como una línea doble. Los agujeros poligonales comunes son en su mayoría triángulos o pentágonos. La razón del agujero triangular es que el taladro tiene dos centros de rotación al perforar, y estos vibran a una frecuencia de cada 600 intercambios. La razón principal de la vibración es la resistencia de corte desequilibrada. Bueno, la resistencia se desequilibra durante el segundo turno de corte y la última vibración se repite nuevamente, pero la fase de vibración se desplaza hasta cierto punto, lo que da como resultado la aparición de líneas de doble línea en la pared del orificio. Cuando la profundidad de perforación alcanza un cierto nivel, la fricción entre la superficie del borde de la broca y la pared del orificio aumenta, la vibración se atenúa, la línea recíproca desaparece y la redondez mejora. Este tipo de orificio tiene forma de embudo visto desde la sección longitudinal. Por la misma razón, también pueden aparecer agujeros pentagonales y heptagonales en el corte. Para eliminar este fenómeno, además de controlar la vibración del mandril, la diferencia de altura del filo y la asimetría de la forma del dorso y la hoja, también es necesario mejorar la rigidez de la broca. , aumente el avance por revolución, reduzca el ángulo de incidencia y vuelva a rectificar. Cincelado y otras medidas.

3. Taladre agujeros en superficies inclinadas y curvas

Cuando la superficie de corte o superficie de perforación de la broca es una superficie inclinada, una superficie curva o un escalón, la precisión de posicionamiento es pobre. Debido a que la broca es una superficie de corte radial de un solo lado en este momento, la vida útil de la herramienta se reduce.

Para mejorar la precisión del posicionamiento, se pueden tomar las siguientes medidas:

1) Perfore primero el orificio central;

2) Fresar el asiento del agujero con una fresa de extremo;

3) Elija un taladro con buena penetración y rigidez;

4) Disminuya la velocidad de avance.

4. Tratamiento de rebabas

Durante el taladrado, aparecerán rebabas en la entrada y salida del orificio, especialmente al mecanizar materiales duros y placas delgadas. La razón es que cuando la broca está a punto de perforar, el material a procesar se deforma plásticamente. En este momento, la parte triangular que debe ser cortada por el borde de la broca cerca del borde exterior se deforma y se dobla hacia el exterior bajo la acción de la fuerza de corte axial y se encuentra en el borde exterior de la broca. Bajo la acción del chaflán y el borde de la tierra, se riza aún más para formar un rizo o una rebaba.