Le processus d'usinage est un sujet de recherche de grand intérêt car il s'agit d'un processus connexe pour produire des pièces de haute précision et de haute qualité pour divers secteurs industriels. L'un des axes des recherches menées est l'amélioration des procédés, dont l'un est la création et l'application de revêtements d'outils dans diverses opérations d'usinage. Ces revêtements améliorent la productivité des processus et la durée de vie des outils d'usinage, et de nouveaux revêtements sont en cours de développement pour une utilisation dans une variété d'applications d'usinage. En raison de l'incroyable résistance à l'usure et des propriétés mécaniques élevées des revêtements TiAlN à des vitesses de traitement élevées, de leur bonne stabilité thermique et de leur résistance à la corrosion même à des températures de traitement plus élevées, les revêtements TiAlN sont encore très courants dans les applications industrielles d'aujourd'hui. Dans cette revue, les auteurs présentent une discussion complète de l'utilisation des revêtements à base de TiAlN, en collectant et en présentant les dernières informations sur le développement de ces revêtements pertinents de manière structurée et organisée.

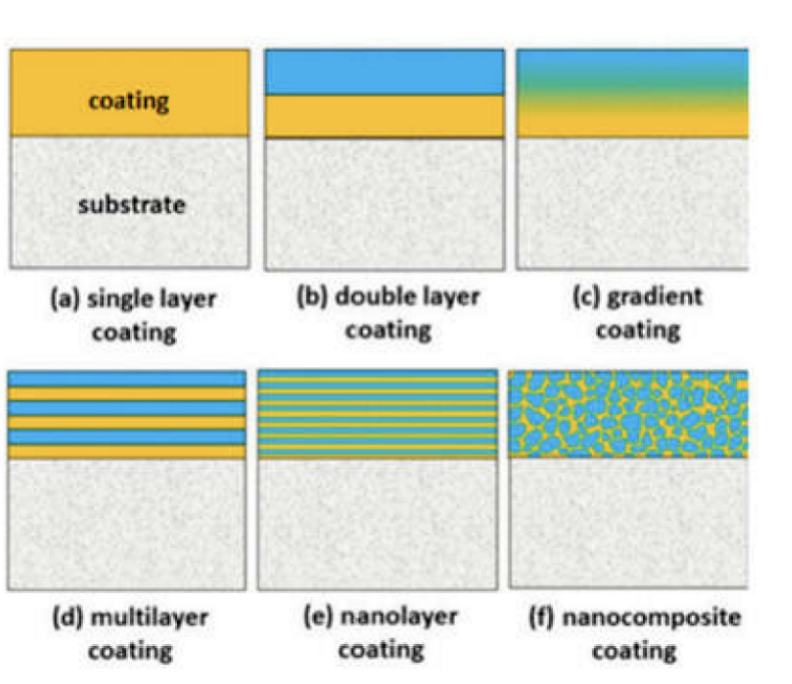

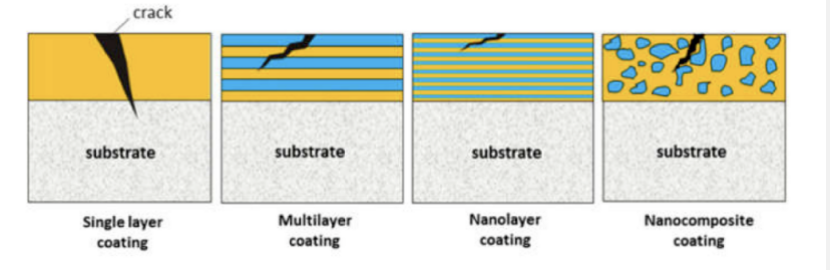

Le principe de conception des revêtements d'outils d'usinage est d'ajuster leurs propriétés mécaniques en contrôlant leur composition et leur microstructure, en fonction de leurs propriétés mécaniques souhaitées, pour leur permettre de répondre aux exigences spécifiques de l'application. Une variété de conceptions de revêtement différentes sont disponibles pour une variété de scénarios d'application différents, comme le montre la figure 1.

Différents types de problèmes peuvent être résolus en choisissant différents types de structures de revêtement, par exemple, l'utilisation de revêtements multicouches peut améliorer considérablement les performances de l'outil par rapport aux revêtements monocouches. Par exemple, les revêtements multicouches ont beaucoup plus de résistance à la propagation des fissures que les revêtements monocouches. De plus, l'augmentation du nombre de couches contribue également à améliorer des propriétés telles que la dureté de surface de l'outil. La figure 2 montre le comportement de propagation des fissures de surface de différentes structures de revêtement.

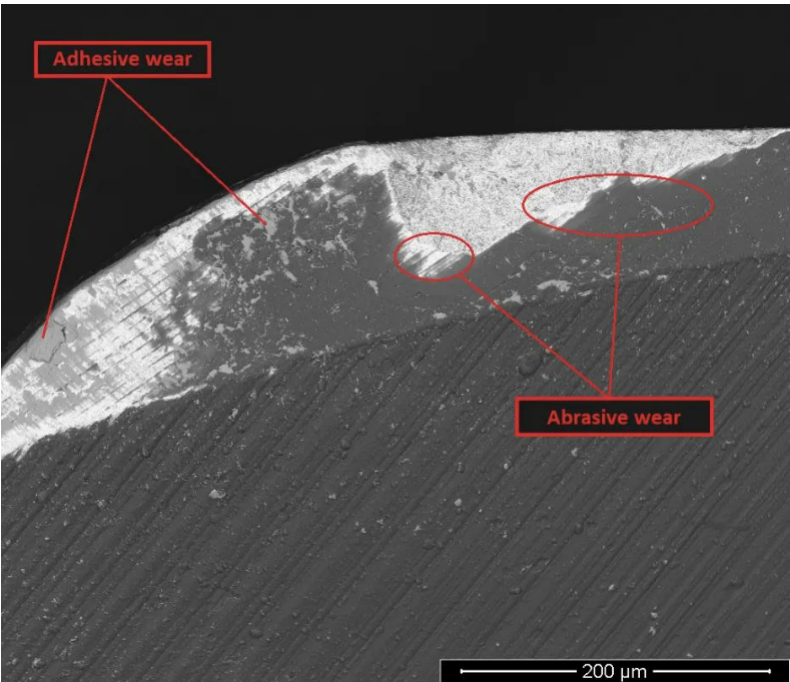

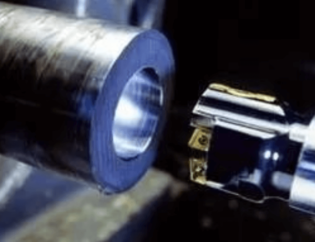

Cet article se concentre sur les nouveaux revêtements, démontre les revêtements collectés à partir de diverses sources et leurs propriétés, et montre les mécanismes d'usure courants par lesquels ces revêtements sont détectés lors du tournage et du fraisage de différents alliages (y compris l'acier, le titane et les alliages à base de nickel). L'analyse de ces mécanismes d'usure fournit des informations extrêmement précieuses pour l'amélioration et l'optimisation des procédés d'usinage. Lors de l'usinage de certains types d'alliages avec un outil revêtu spécifique, il peut être identifié par les tendances courantes d'usure de l'outil. L'évaluation du comportement à l'usure de la surface de l'outil est généralement caractérisée par SEM. Comme le montre la figure 3 ci-dessous, le comportement à l'usure de la fraise revêtue de TiAlN peut être observé après usinage de l'alliage Inconel.

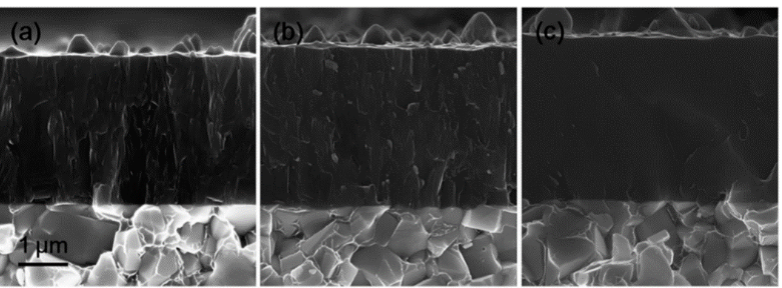

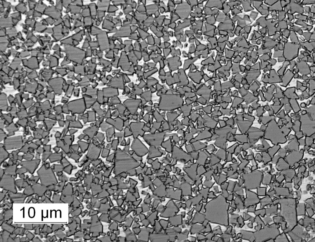

La tendance de la recherche sur les revêtements à base de TiAlN se concentre principalement sur la modification des revêtements à base de TiAlN en dopant certains éléments, tels que Ru, Mo et Ta, dans les revêtements en raison de leur grand potentiel d'amélioration des propriétés mécaniques et d'usure. L'ajout de ces éléments affecte également la structure du revêtement, améliorant ainsi le comportement en service du revêtement. Trois revêtements TiAlN dopés avec une teneur en ruthénium différente peuvent être observés sur la figure 4, et les résultats montrent que la structure des revêtements est plus uniforme avec l'augmentation de la teneur en ruthénium. De plus, cet article évalue les propriétés mécaniques de tous ces revêtements, et le revêtement à base de TiAlN à teneur en ruthénium 7% présente les meilleures propriétés mécaniques. La recherche sur ces éléments dopants est populaire et a un grand potentiel pour améliorer les performances de revêtement des outils. L'article évalue les éléments dopants les plus récents et les plus populaires et décrit les mesures d'évaluation courantes des propriétés mécaniques de ces revêtements (liées au comportement à l'usure des revêtements), telles que : la dureté, la ténacité, le rapport H/E (viscosité) et le frottement. coefficient . Ces valeurs seront également utilisées pour l'évaluation de nouveaux nanocomposites et de revêtements à base de nano-TiAlN.

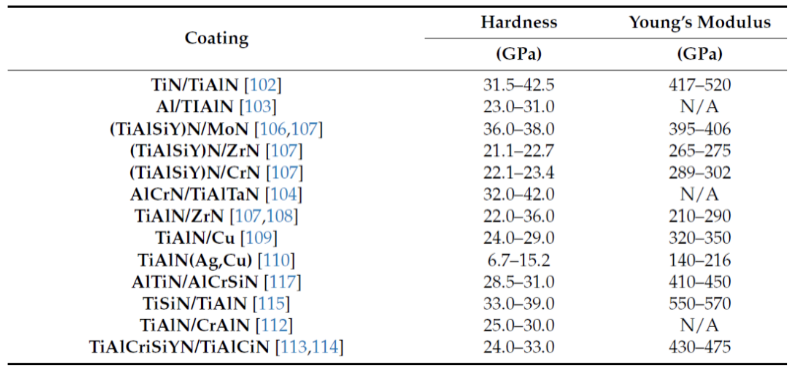

Une autre tendance majeure dans la recherche sur les revêtements TiAlN est la création de nouvelles nanocouches et de revêtements d'outils nanocomposites, car des revêtements plus minces peuvent améliorer considérablement les performances des applications d'usinage. Ces revêtements ont été démontrés dans divers processus d'usinage pour améliorer les propriétés mécaniques et améliorer la structure et les propriétés du revêtement, en particulier ses propriétés d'usure. En ce qui concerne le mécanisme d'usure du revêtement, l'étude a révélé que les principaux mécanismes d'usure pendant le processus de fraisage sont l'usure adhésive et l'usure abrasive, cependant, l'utilisation du nano-revêtement peut améliorer les dommages adhésifs subis par le revêtement. Les revêtements utilisés dans le processus de tournage présentent généralement une usure abrasive et une abrasion, et certains revêtements présentent également une usure adhésive. En fraisage, l'utilisation de revêtements nanocouches et nanocomposites améliore les performances de coupe et la durée de vie des outils revêtus, et ces types de revêtements surpassent les revêtements conventionnels à base de TiAIN monocouche. Les valeurs de dureté et de module de Young des revêtements nanocouches et nanocomposites à base de TiAlN sont répertoriées dans le tableau 1.