मैकेनिकल प्रोसेसिंग में, होल प्रोसेसिंग में इसकी कुल प्रोसेसिंग का लगभग 1/5 हिस्सा होता है, और ड्रिलिंग में पूरे होल प्रोसेसिंग का लगभग 30% होता है। मेरा मानना है कि ड्रिलिंग लाइन में काम करने वाले सोने के पाउडर ड्रिल बिट्स की समझ से अपरिचित नहीं होंगे। ड्रिल बिट्स खरीदते समय, विभिन्न सामग्रियों और रंगों के ड्रिल बिट होंगे। तो विभिन्न रंगों के ड्रिल बिट्स में क्या अंतर है? क्या रंग का ड्रिल बिट्स की गुणवत्ता से कोई लेना-देना है? कौन सा रंग ड्रिल बिट खरीदना बेहतर है?

मैकेनिकल प्रोसेसिंग में, होल प्रोसेसिंग में इसकी कुल प्रोसेसिंग का लगभग 1/5 हिस्सा होता है, और ड्रिलिंग में पूरे होल प्रोसेसिंग का लगभग 30% होता है। मेरा मानना है कि ड्रिलिंग लाइन में काम करने वाले सोने के पाउडर ड्रिल बिट्स की समझ से अपरिचित नहीं होंगे। ड्रिल बिट्स खरीदते समय, विभिन्न सामग्रियों और रंगों के ड्रिल बिट होंगे। तो विभिन्न रंगों के ड्रिल बिट्स में क्या अंतर है? क्या रंग का ड्रिल बिट्स की गुणवत्ता से कोई लेना-देना है? कौन सा रंग ड्रिल बिट खरीदना बेहतर है?

क्या ड्रिल के रंग का गुणवत्ता से कोई लेना-देना है?

सबसे पहले: केवल रंग से ड्रिल की गुणवत्ता को अलग करना असंभव है। रंग और गुणवत्ता के बीच कोई सीधा और अपरिहार्य संबंध नहीं है। विभिन्न रंगों के अभ्यासों में मुख्य रूप से विभिन्न प्रसंस्करण तकनीकें होती हैं। बेशक, रंग से एक मोटा निर्णय लिया जा सकता है, लेकिन वर्तमान खराब गुणवत्ता वाले ड्रिल भी उच्च गुणवत्ता वाले ड्रिल की उपस्थिति को प्राप्त करने के लिए अपने स्वयं के रंग को संसाधित करेंगे।

विभिन्न रंगीन ड्रिल बिट्स में क्या अंतर है

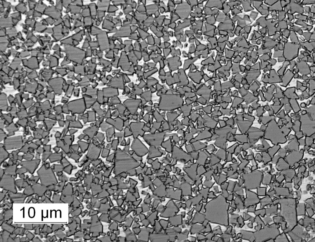

उच्च गुणवत्ता वाली पूरी तरह से ग्राउंड हाई-स्पीड स्टील ड्रिल बिट अक्सर सफेद रंग में दिखाई देते हैं। बेशक, लुढ़का हुआ ड्रिल बिट बाहरी सर्कल को बारीक पीसकर सफेद रंग भी प्राप्त कर सकता है। उच्च गुणवत्ता का कारण न केवल सामग्री ही है, बल्कि पीसने की प्रक्रिया के दौरान गुणवत्ता नियंत्रण भी है। काफी सख्त, उपकरण की सतह पर कोई जलन नहीं दिखाई देगी। ब्लैक एक नाइट्राइड ड्रिल बिट है, जो तैयार उपकरण को अमोनिया और जल वाष्प के मिश्रण में रखने के बाद और 540 ~ 560C ° पर थर्मल इन्सुलेशन उपचार के बाद उपकरण के स्थायित्व में सुधार करने के लिए एक रासायनिक विधि है। वर्तमान में, बाजार पर अधिकांश ब्लैक ड्रिल बिट्स केवल काले रंग के होते हैं (उपकरण की सतह पर जले या काली त्वचा को ढंकने के लिए), लेकिन वास्तविक उपयोग प्रभाव में प्रभावी रूप से सुधार नहीं हुआ है।

ड्रिल बिट्स के उत्पादन के लिए 3 प्रक्रियाएं हैं, ब्लैक रोलिंग है, सबसे खराब। सफेद वाले किनारे और पॉलिश किए जाते हैं। रोलिंग के विपरीत, उच्च तापमान ऑक्सीकरण नहीं होता है, इसलिए स्टील की अनाज संरचना क्षतिग्रस्त नहीं होती है, और इसका उपयोग वर्कपीस को थोड़ी अधिक कठोरता के साथ ड्रिल करने के लिए किया जाता है। उद्योग में पीले-भूरे रंग के ड्रिल बिट को कोबाल्ट-असर ड्रिल कहा जाता है। यह इस ड्रिल बिट उद्योग का अनकहा नियम है। कोबाल्ट युक्त हीरे मूल रूप से सफेद होते हैं, और पीसकर बनाए जाते हैं। जब बाद में परमाणुकरण किया जाता है, तो उन्हें पीले भूरे रंग (आमतौर पर एम्बर कहा जाता है) में बनाया जाता है, जो वर्तमान में प्रचलन में सबसे अच्छा है। M35 (Co 5%) का रंग भी सुनहरा है। इस ड्रिल को टाइटेनियम प्लेटेड ड्रिल कहा जाता है, जिसे डेकोरेटिव प्लेटिंग और इंडस्ट्रियल प्लेटिंग में बांटा गया है। सजावटी चढ़ाना का कोई प्रभाव नहीं पड़ता है, यह सुंदर और सुनहरा है। औद्योगिक चढ़ाना बहुत अच्छा है, कठोरता HRC78 तक पहुँच सकती है, जो कोबाल्ट युक्त हीरे (HRC54) की कठोरता से अधिक है।

एक ड्रिल कैसे चुनें

चूंकि रंग एक ड्रिल की गुणवत्ता का निर्धारण करने के लिए एक मानदंड नहीं है, एक ड्रिल कैसे चुनें?

अनुभव से देखते हुए, आम तौर पर बोलते हुए, सफेद वाले आम तौर पर सभी उच्च गति वाले स्टील बिट्स होते हैं, और गुणवत्ता सबसे अच्छी होनी चाहिए। गोल्डन वाले टाइटेनियम नाइट्राइड प्लेटेड होते हैं, जो आम तौर पर या तो सबसे अच्छे होते हैं, या गरीब जो लोगों को बेवकूफ बनाते हैं। काले रंग की गुणवत्ता भी असमान होती है, और कुछ खराब कार्बन टूल स्टील से बने होते हैं, जो एनीलिंग करना आसान होता है और जंग लगाना आसान होता है, इसलिए इसे काला करने की आवश्यकता होती है।

आम तौर पर, ड्रिल खरीदते समय, आप ड्रिल शैंक पर ट्रेडमार्क और व्यास सहिष्णुता का लोगो देख सकते हैं। लोगो स्पष्ट है, और लेजर या विद्युत जंग की गुणवत्ता बहुत खराब नहीं होगी। यदि यह एक कैरेक्टर-मोल्डेड कैरेक्टर है, यदि कैरेक्टर का किनारा उभड़ा हुआ है, तो ड्रिल बिट की गुणवत्ता खराब है, क्योंकि उभड़ा हुआ कैरेक्टर आउटलाइन बिट क्लैम्पिंग सटीकता को आवश्यकताओं को पूरा करने में विफल हो जाएगा, और किनारे के किनारे चरित्र स्पष्ट है, बहुत अच्छा है और ड्रिल टांग की बेलनाकार सतह जंक्शन अच्छी गुणवत्ता का है। इसके अलावा, यह ड्रिल टिप के अत्याधुनिक पर निर्भर करता है। पूरी तरह से ग्राउंड ड्रिल का किनारा अच्छी तरह से खुला है, और पेचदार सतह आवश्यकताओं को पूरा करती है, जबकि खराब गुणवत्ता की गुणवत्ता राहत सतह पर बहुत खराब है।

ड्रिलिंग सटीकता

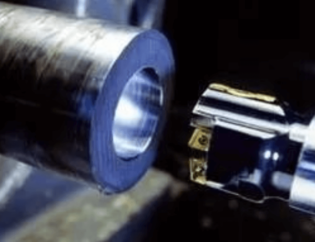

ड्रिल बिट का चयन करने के बाद, आइए ड्रिलिंग सटीकता पर एक नज़र डालें। छेद की सटीकता मुख्य रूप से एपर्चर आकार, स्थिति सटीकता, समाक्षीयता, गोलाई, सतह खुरदरापन और छिद्र गड़गड़ाहट जैसे कारकों से बनी होती है।

ड्रिलिंग के दौरान मशीनी छेद की सटीकता को प्रभावित करने वाले कारक:

ड्रिल बिट की क्लैंपिंग सटीकता और काटने की स्थिति, जैसे टूल होल्डर, कटिंग स्पीड, फीड रेट, कटिंग फ्लुइड, आदि;

ड्रिल बिट का आकार और आकार, जैसे ड्रिल बिट की लंबाई, ब्लेड का आकार, ड्रिल कोर का आकार, आदि;

वर्कपीस का आकार, जैसे छिद्र के किनारे का आकार, छिद्र का आकार, मोटाई, कार्ड की स्थिति आदि।

1. रीमिंग

रीमिंग प्रसंस्करण के दौरान ड्रिल बिट के दोलन के कारण होता है। उपकरण धारक के स्विंग का छेद के व्यास और छेद की स्थिति सटीकता पर बहुत प्रभाव पड़ता है, इसलिए जब उपकरण धारक को गंभीरता से पहना जाता है, तो समय पर एक नया उपकरण धारक बदल दिया जाना चाहिए। छोटे छेदों की ड्रिलिंग करते समय, स्विंग को मापना और समायोजित करना मुश्किल होता है, इसलिए ब्लेड और टांग के बीच एक अच्छी समाक्षीयता के साथ मोटी-टांग वाले छोटे-व्यास वाले ड्रिल का उपयोग करना सबसे अच्छा है। जब रीग्रिंड ड्रिल के साथ मशीनिंग करते हैं, तो छेद की सटीकता में कमी का कारण ज्यादातर पीछे के आकार की विषमता के कारण होता है। किनारे की ऊंचाई के अंतर को नियंत्रित करने से छेद के काटने और विस्तार को प्रभावी ढंग से रोका जा सकता है।

2. छेद की गोलाई

ड्रिल बिट के कंपन के कारण, ड्रिल किए गए छेद का पैटर्न बहुभुज होना आसान है, और छेद की दीवार पर दोहरी रेखा की तरह रेखाएं होती हैं। सामान्य बहुभुज छिद्र अधिकतर त्रिभुज या पंचभुज होते हैं। त्रिकोणीय छेद का कारण यह है कि ड्रिलिंग के दौरान ड्रिल में रोटेशन के दो केंद्र होते हैं, और वे प्रत्येक 600 एक्सचेंजों की आवृत्ति पर कंपन करते हैं। कंपन का मुख्य कारण असंतुलित काटने का प्रतिरोध है। खैर, काटने के दूसरे मोड़ के दौरान प्रतिरोध असंतुलित होता है, और अंतिम कंपन फिर से दोहराया जाता है, लेकिन कंपन चरण को एक निश्चित सीमा तक स्थानांतरित कर दिया जाता है, जिसके परिणामस्वरूप छेद की दीवार पर डबल-लाइन लाइनें दिखाई देती हैं। जब ड्रिलिंग गहराई एक निश्चित स्तर तक पहुंच जाती है, तो ड्रिल बिट के किनारे की सतह और छेद की दीवार के बीच घर्षण बढ़ जाता है, कंपन कम हो जाता है, पारस्परिक रेखा गायब हो जाती है, और गोलाई बेहतर हो जाती है। अनुदैर्ध्य खंड से देखे जाने पर यह छेद प्रकार फ़नल के आकार का होता है। इसी कारण से पंचकोणीय और सप्तकोणीय छिद्र भी काटने में दिखाई दे सकते हैं। इस घटना को खत्म करने के लिए, चक के कंपन, काटने के किनारे की ऊंचाई के अंतर और पीठ और ब्लेड के आकार की विषमता को नियंत्रित करने के अलावा, ड्रिल बिट की कठोरता में सुधार करना भी आवश्यक है। , प्रति क्रांति फ़ीड बढ़ाएं, निकासी कोण कम करें, और फिर से पीसें। छेनी और अन्य उपाय।

3. झुकी हुई और घुमावदार सतहों पर ड्रिल छेद

जब ड्रिल बिट की काटने की सतह या ड्रिलिंग सतह एक झुकी हुई सतह, एक घुमावदार सतह या एक कदम होती है, तो स्थिति सटीकता खराब होती है। क्योंकि इस समय ड्रिल बिट एक रेडियल एक तरफा काटने की सतह है, उपकरण का जीवन कम हो जाता है।

स्थिति सटीकता में सुधार के लिए, निम्नलिखित उपाय किए जा सकते हैं:

1) पहले केंद्र के छेद को ड्रिल करें;

2) होल सीट को एंड मिल के साथ मिलें;

3) अच्छी पैठ और कठोरता के साथ एक ड्रिल चुनें;

4) फ़ीड दर कम करें।

4. गड़गड़ाहट का उपचार

ड्रिलिंग के दौरान, छेद के प्रवेश और निकास पर गड़गड़ाहट दिखाई देगी, खासकर जब मशीनिंग कठिन सामग्री और पतली प्लेट। इसका कारण यह है कि जब ड्रिल बिट ड्रिल करने वाला होता है, तो संसाधित की जाने वाली सामग्री प्लास्टिक रूप से विकृत हो जाती है। इस समय, बाहरी किनारे के पास ड्रिल बिट के किनारे से काटा जाने वाला त्रिकोणीय हिस्सा विकृत हो जाता है और अक्षीय काटने वाले बल की कार्रवाई के तहत बाहर की ओर झुक जाता है, और ड्रिल बिट के बाहरी किनारे पर होता है। चम्फर और भूमि के किनारे की कार्रवाई के तहत, इसे कर्ल या गड़गड़ाहट बनाने के लिए और अधिक घुमाया जाता है।