Pemesinan lubang dalam yang kompleks menjadi semakin menantang. Bagian sering memerlukan fitur tambahan seperti penyelesaian lubang yang sangat kecil, ruang dalam, variasi diameter lubang, kontur, alur, ulir, dan orientasi lubang yang bervariasi. Memperoleh lubang toleransi yang ketat secara efisien tidak hanya membutuhkan pengalaman yang luas dan sumber daya R&D, tetapi juga kemampuan teknik, fasilitas aplikasi, dan keterlibatan pelanggan yang substansial.

Pemesinan Lubang Dalam (DHM)

adalah bidang permesinan yang didominasi oleh alat yang dirancang untuk aplikasi yang ada. Pemesinan lubang dalam terlibat dalam banyak industri yang berbeda, tetapi yang paling banyak digunakan adalah industri energi dan kedirgantaraan. Pada awalnya, beberapa fitur bagian lubang dalam sering kali tampak mustahil untuk dibentuk, tetapi solusi alat khusus yang dirancang oleh para ahli tidak hanya memecahkan masalah proses, tetapi juga memastikan bahwa mereka dieksekusi dengan cara yang ditandai dengan efisiensi tinggi dan bebas kesalahan. -meningkatnya permintaan untuk lubang yang kompleks dan kebutuhan mendesak untuk mengurangi waktu pemesinan telah menyebabkan pengembangan teknik pemesinan lubang dalam yang modern. Pengeboran lubang dalam telah menjadi metode pemesinan yang efisien dengan alat karbida selama beberapa dekade, tetapi pengeboran lubang bawah mulai muncul sebagai hambatan.

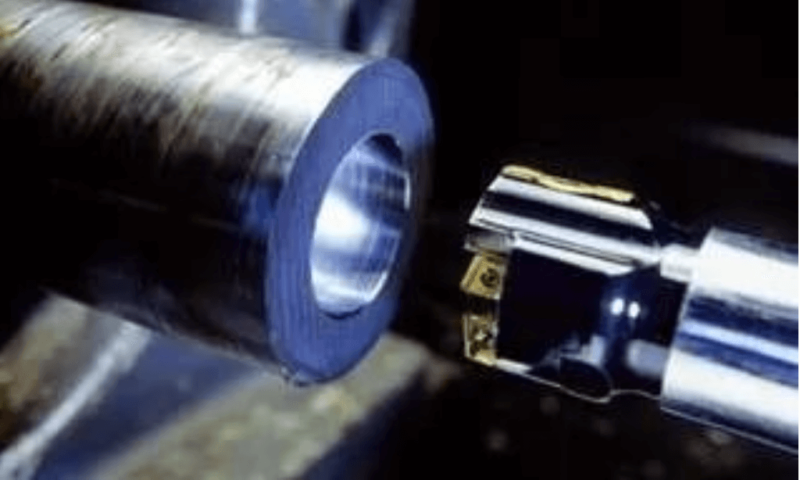

Saat ini, keberhasilan di bidang pemesinan ini sering kali didasarkan pada campuran elemen pahat standar dan khusus yang memiliki pengalaman yang dirancang sebagai perkakas pemesinan lubang dalam khusus. Alat ini memiliki shank presisi tinggi yang diperpanjang dengan fitur pendukung dan reamer terintegrasi, dikombinasikan dengan geometri mutakhir dan grade insert, serta kontrol pendingin dan chip yang efisien, untuk penetrasi tertinggi dan Dapatkan hasil berkualitas tinggi yang Anda kebutuhan dengan keamanan proses.

Ketika kedalaman lubang melebihi 10 kali diameter lubang, lubang mesin umumnya dianggap sangat dalam. Diperlukan teknik khusus untuk lubang sedalam 300 diameter dan dapat dibor dengan sistem pipa tunggal atau ganda. Proses pemesinan yang panjang hingga ke dasar lubang ini memerlukan kinematika khusus, konfigurasi pahat, dan ujung tombak yang tepat untuk melengkapi ruang, alur, ulir, dan rongga. Teknologi pelat pendukung adalah bidang penting lainnya, dan juga sangat penting dalam pengeboran lubang dalam. Sekarang ini juga membuat kemajuan besar sebagai bagian dari teknologi pemesinan lubang dalam. Ini termasuk pisau berkualitas untuk bidang ini yang menawarkan kinerja lebih tinggi.

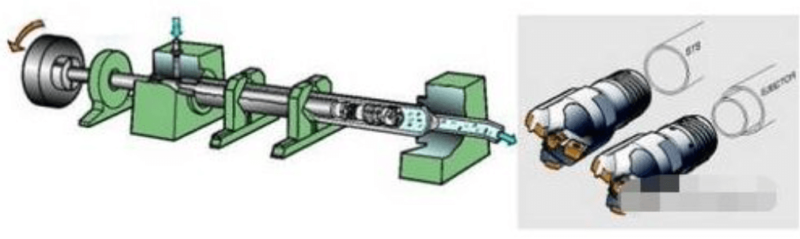

Gbr. 2 Dalam pemrosesan lubang dalam, lubang berdiameter kecil di bawah 1 mm diproses dengan bor karbida, tetapi untuk lubang 15 mm ke atas, bor bermata las umumnya digunakan, dan untuk lubang 25 mm ke atas, bor putar digunakan. Mata bor mata bor dapat melakukan operasi ini dengan sangat efisien baik dalam sistem pipa tunggal maupun sistem pipa ganda Ejector. Pusat global Drillstar untuk pemesinan lubang dalam menyediakan sumber daya pengembangan, desain, dan pengujian untuk mengembangkan proses bagian dalam industri. Selain aplikasi volume rendah, pusat ini bekerja sama dengan industri yang menuntut output suku cadang lebih tinggi dan menyentuh sejumlah kecil lubang berkualitas tinggi, seperti penukar panas dan billet.

Peluang kerajinan

Persyaratan manufaktur saat ini memerlukan solusi pemesinan lubang dalam yang benar-benar berbeda dari pengeboran lubang dalam (yang diikuti oleh operasi pemboran satu sisi berikutnya, yang seringkali harus dilakukan pada mesin lain). Bahkan pada mesin multitasking, metode ini diperlukan untuk satu pengaturan. Misalnya, untuk membuat lubang dengan kedalaman beberapa meter, yang diameternya sekitar 100mm, salah satu ujungnya harus diberi ulir, dan ruang dalam yang menembus lubang memiliki diameter yang lebih besar. Biasanya, ketika pemboran selesai, setelah bagian dipindahkan ke mesin bubut, fitur ini kemudian ditambahkan ke lubang melalui proses pemboran. Pemesinan lubang dalam sekarang menggabungkan kemampuan satu pahat untuk melakukan operasi berikutnya tanpa batasan penyesuaian mesin. Teknologi alat baru ini malah memperluas kemampuan operasionalnya untuk lebih efisien mengerjakan fitur-fitur yang menuntut ini dalam batasan yang lebih ketat.

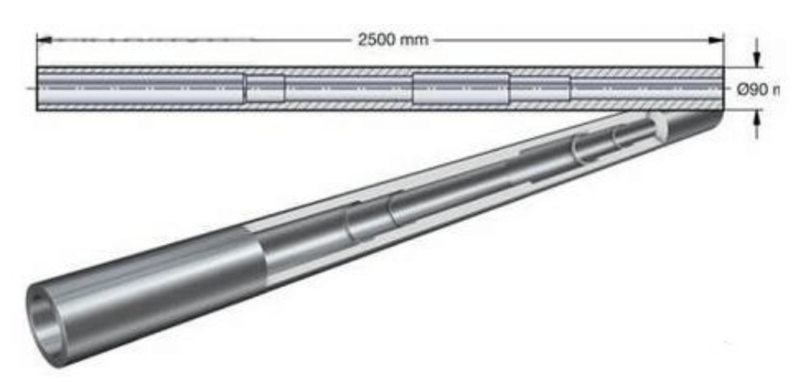

Contoh pemesinan fitur yang efisien menggunakan teknik pemesinan lubang dalam adalah bagian eksplorasi minyak. Bagian tersebut memiliki panjang sekitar 2,5 m dan memiliki beberapa fitur kompleks dengan toleransi yang ketat. Untuk mencapai toleransi yang ketat dan penyelesaian permukaan yang sangat baik, solusi pahat pertama-tama melibatkan pengeboran lubang berdiameter 90mm, diikuti dengan penyelesaian dengan alat membesarkan lubang mengambang. Lubang berdiameter 115mm kemudian di reaming dan di reaming hingga kedalaman 1,5m. Partisi lainnya masuk ke dalam lubang sekitar setengah jalan, dan kemudian juga di reaming dan reamed, dan diselesaikan dengan chamfering. Akhirnya, membosankan dan reaming dilakukan untuk membuat dua ruang bagian dalam yang chamfered (juga reamed ke ukuran selesai).

Alat pemesinan lubang dalam khusus dari pusat global pemesinan lubang dalam menghadirkan solusi pembuangan non-standar yang cocok untuk bagian industri tenaga ini. Waktu pemotongan diperpanjang dari lebih dari 30 jam menjadi 7,5 jam. Solusi penanganan alat khusus ini memberikan toleransi ketat yang diperlukan dan penyelesaian permukaan di seluruh lubang yang relatif kompleks. Prosesnya terdiri dari satu lubang pengeboran dan finishing dengan floating reamer stop. Setelah mencapai kedalaman 1,5m, reaming dan reaming lubang berdiameter 115mm dihentikan. Kemudian hentikan reaming dan reaming dan talang bagian yang lebih pendek di lubang dalam lainnya. Terakhir, hentikan pemboran dan reaming, buat dua ruang yang di-chamfer (juga di-reaming ke ukuran jadi).

Dalam pemesinan konvensional, bagian ini membutuhkan waktu lebih dari 30 jam untuk diselesaikan pada mesin. Solusi pemesinan lubang dalam dengan alat khusus mengurangi waktu hingga 7,5 jam.

Peningkatan efisiensi

Benar-benar berbeda dari penjepitan multi-operasi, penggunaan teknologi pemesinan lubang dalam juga dapat meningkatkan efisiensi produksi dalam jumlah besar. Tidak mengherankan bahwa waktu pemotongan berkurang 80%. Contoh kemampuan yang telah terbukti adalah keahlian dalam desain pahat dan sisipan untuk memaksimalkan keselamatan beban yang canggih. Penyeimbangan beban dan tindakan pemotongan yang dioptimalkan pada jumlah insert yang optimal memungkinkan tingkat penetrasi yang lebih tinggi, menghasilkan waktu pemesinan yang lebih singkat. Dalam hal akurasi, toleransi kecil adalah spesialisasi pemesinan lubang dalam, di mana lubang 70% memiliki diameter bagian dalam yang konsentris, dengan toleransi tipikal 0,2mm dan toleransi diameter 20 mikron.

Lubang yang dalam di luar garis tengah

Contoh lain dari alat tinggi dan pengetahuan aplikasi yang diperlukan untuk pengeboran lubang adalah pemesinan lubang yang sangat dalam di poros generator di pembangkit listrik. Dalam hal ini, ahli industri pembangkit listrik DrillStar harus memproses 90 ton bagian baja tempa dengan cara yang tidak simetris dengan garis tengah poros, di mana lubangnya hampir sepanjang 5,5 m , dengan diameter lebih dari 100 mm. Lubang yang dalam seperti itu harus dibor pada sudut tertentu, dan toleransi posisi harus berada dalam jarak 8mm saat menarik.

Arah pengeboran, pemecahan chip dan evakuasi, dan tidak adanya skrap mutlak dari poros pra-pemesinan sangat penting untuk aplikasi ini. Solusi alat termasuk bor khusus dan pelat pendukung baru. Tes pengeboran dilakukan sebelum aplikasi pada poros, yang terbukti lebih efisien dan andal – dan posisi keluar berada dalam jarak 2,5 mm dari target.

Dalam banyak kasus, penggunaan teknik pembuatan lubang modern telah menunjukkan pengurangan waktu pemesinan yang signifikan – dari beberapa jam menjadi kurang dari satu jam – dan membuat banyak fitur kompleks dapat dikerjakan.

cần mua bộ dụng cụ gia công lỗ sâu Ф 100mm

Good morning, sir., I’m Morison LIU, the sales manager of AG carbide company, a Chinese gun drill and machine tool manufacturer. I’m glad to receive your message. What is your email or WhatsApp address? I can tell you more about the product.