При механической обработке на обработку отверстий приходится около 1/5 всей ее обработки, а на сверление приходится около 30% всей обработки отверстий. Я считаю, что золотые порошки, работающие на буровой линии, не будут незнакомы с пониманием сверл. При покупке сверл будут сверла разных материалов и цветов. Так чем же отличаются сверла разных цветов? Имеет ли цвет какое-либо отношение к качеству сверл? Сверло какого цвета лучше купить?

При механической обработке на обработку отверстий приходится около 1/5 всей ее обработки, а на сверление приходится около 30% всей обработки отверстий. Я считаю, что золотые порошки, работающие на буровой линии, не будут незнакомы с пониманием сверл. При покупке сверл будут сверла разных материалов и цветов. Так чем же отличаются сверла разных цветов? Имеет ли цвет какое-либо отношение к качеству сверл? Сверло какого цвета лучше купить?

Имеет ли цвет сверла какое-то отношение к качеству?

Прежде всего: качество сверла невозможно отличить только по цвету. Между цветом и качеством нет прямой и неизбежной связи. Разные цвета сверл в основном имеют разную технику обработки. Конечно, по цвету можно сделать приблизительное суждение, но текущие сверла низкого качества также будут обрабатывать свой собственный цвет, чтобы добиться внешнего вида высококачественного сверла.

Чем отличаются сверла разного цвета

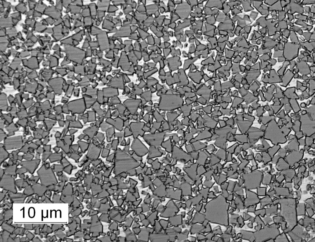

Высококачественные полностью заточенные сверла из быстрорежущей стали часто имеют белый цвет. Конечно, катаные сверла также могут достичь белого цвета за счет тонкой шлифовки внешнего круга. Причиной высокого качества является не только сам материал, но и контроль качества в процессе шлифовки. Достаточно строгий, никаких ожогов на поверхности инструмента не появится. Черный — это азотированное сверло, которое представляет собой химический метод повышения долговечности инструмента после помещения готового инструмента в смесь аммиака и водяного пара и после термоизоляционной обработки при температуре 540 ~ 560 ° C. В настоящее время большинство черных сверл на рынке имеют только черный цвет (чтобы скрыть ожог или черную кожу на поверхности инструмента), но фактический эффект использования не был эффективно улучшен.

Существует 3 процесса изготовления сверл, черный прокатка, худший. Белые окантованы и отполированы. В отличие от прокатки, высокотемпературного окисления не происходит, поэтому зерновая структура стали не повреждается, и ее применяют для сверления заготовок с несколько большей твердостью. Желто-коричневое сверло в промышленности называют кобальтоносным сверлом. Это негласное правило индустрии буровых долот. Кобальтсодержащие алмазы изначально белые и производятся путем шлифовки. При более позднем распылении они превращаются в желтовато-коричневые (обычно называемые янтарными), которые в настоящее время являются лучшими в обращении. М35 (Co 5%) также имеет золотистый цвет. Это сверло называется сверлом с титановым покрытием, которое делится на декоративное покрытие и промышленное покрытие. Декоративное покрытие не имеет никакого эффекта, оно красивое и золотистое. Промышленное покрытие очень хорошее, твердость может достигать HRC78, что выше, чем твердость кобальтсодержащих алмазов (HRC54).

Как выбрать дрель

Поскольку цвет не является критерием оценки качества сверла, как выбрать сверло?

Судя по опыту, вообще говоря, белые - это вообще все шлифованные биты из быстрорежущей стали, и качество должно быть самым лучшим. Золотые покрыты нитридом титана, которые, как правило, либо самые лучшие, либо плохие, которые обманывают людей. Качество черного тоже неравномерное, и некоторые из них сделаны из плохой углеродистой инструментальной стали, которая легко отжигается и легко ржавеет, поэтому ее необходимо чернить.

Как правило, при покупке сверла вы можете увидеть товарный знак на хвостовике сверла и логотип допуска на диаметр. Логотип четкий, и качество лазерной или электрической коррозии не будет слишком плохим. Если это фигурный символ, если край символа выпуклый, качество сверла низкое, потому что выпуклый контур символа приведет к тому, что точность зажима бита не будет соответствовать требованиям, а край символа Характер четкий, очень хороший и цилиндрическая поверхность хвостовика сверла Соединение хорошего качества. Кроме того, это зависит от режущей кромки наконечника сверла. Кромка полностью заточенного сверла хорошо раскрыта, а винтовая поверхность соответствует требованиям, в то время как качество некачественной поверхности очень плохое на рельефной поверхности.

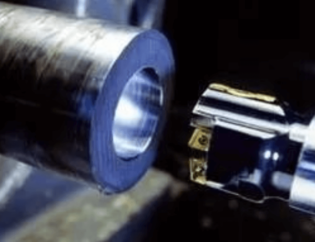

Точность сверления

После выбора сверла давайте посмотрим на точность сверления. Точность отверстия в основном состоит из таких факторов, как размер отверстия, точность положения, соосность, округлость, шероховатость поверхности и заусенцы отверстия.

Факторы, влияющие на точность обрабатываемого отверстия при сверлении:

① Точность зажима и условия резания сверла, такие как держатель инструмента, скорость резания, скорость подачи, смазочно-охлаждающая жидкость и т. д .;

②Размер и форма сверла, такие как длина сверла, форма лезвия, форма керна и т. д.;

③ Форма заготовки, такая как форма стороны отверстия, форма отверстия, толщина, состояние карты и т. д.

1. Развертка

Расширение вызывается колебаниями сверла во время обработки. Поворот держателя инструмента оказывает большое влияние на диаметр отверстия и точность позиционирования отверстия, поэтому, когда держатель инструмента серьезно изношен, необходимо вовремя заменить новый держатель инструмента. При сверлении небольших отверстий сложно измерить и отрегулировать размах, поэтому лучше всего использовать сверло с толстым хвостовиком небольшого диаметра с хорошей соосностью между лезвием и хвостовиком. При обработке переточенным сверлом причина снижения точности отверстия в основном связана с асимметрией формы спинки. Управление перепадом высоты кромки может эффективно ограничивать резку и расширение отверстия.

2. Округлость отверстия

Из-за вибрации сверла рисунок просверленного отверстия легко сделать многоугольным, а на стенке отверстия есть линии, похожие на двойную линию. Обычные многоугольные отверстия в основном представляют собой треугольники или пятиугольники. Причина треугольного отверстия в том, что сверло имеет два центра вращения при сверлении, и они вибрируют с частотой каждые 600 обменов. Основной причиной вибрации является несбалансированное сопротивление резанию. Так вот, при втором обороте резания сопротивление разбалансируется, и последняя вибрация повторяется снова, но фаза вибрации несколько смещается, в результате чего на стенке отверстия появляются двухлинейные линии. Когда глубина сверления достигает определенного уровня, трение между краевой поверхностью сверла и стенкой отверстия увеличивается, вибрация ослабевает, линия возвратно-поступательного движения исчезает, а округлость улучшается. Этот тип отверстия имеет форму воронки, если смотреть на него в продольном разрезе. По той же причине при резке могут появляться пятиугольные и семиугольные отверстия. Для устранения этого явления, кроме контроля вибрации патрона, перепада высот режущей кромки, асимметрии формы спинки и лезвия, необходимо также повысить жесткость сверла. , увеличьте подачу на оборот, уменьшите задний угол и выполните повторную заточку. Долбление и другие меры.

3. Просверлите отверстия на наклонных и криволинейных поверхностях.

Когда режущая поверхность или поверхность сверления сверла представляет собой наклонную поверхность, криволинейную поверхность или ступеньку, точность позиционирования низкая. Поскольку в настоящее время сверло представляет собой радиальную одностороннюю режущую поверхность, срок службы инструмента снижается.

Для повышения точности позиционирования могут быть приняты следующие меры:

1) Сначала просверлите центральное отверстие;

2) Отфрезеровать посадочное место отверстия концевой фрезой;

3) Выбирайте сверло с хорошей проникающей способностью и жесткостью;

4) Уменьшите скорость подачи.

4. Лечение заусенцев

Во время сверления на входе и выходе отверстия появляются заусенцы, особенно при обработке твердых материалов и тонких пластин. Причина в том, что когда сверло вот-вот просверлит, обрабатываемый материал пластически деформируется. В это время треугольная часть, которая должна быть срезана кромкой сверла возле внешней кромки, деформируется и выгибается наружу под действием осевой силы резания и находится у внешней кромки сверла. Под действием фаски и края земли она дополнительно закручивается, образуя завиток или заусенец.