Причины трещин при пайке твердым сплавом

Существует много факторов, вызывающих трещины в твердосплавных заготовках, таких как конструкция канавки, процесс пайки, процесс нагрева и заточка.

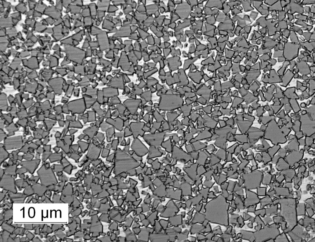

① Некоторые твердые сплавы с высокой твердостью и низкой прочностью, такие как YT60, YT30, YG2 и YG3X, склонны к образованию трещин при пайке. Особенно, когда площадь пайки этих марок цементированного карбида относительно велика, этому следует уделять больше внимания.

② Закрытая или полузакрытая канавка является важной причиной увеличения напряжения при пайке и образования трещин. Площадь пайки должна быть максимально уменьшена, чтобы уменьшить напряжение при пайке при соблюдении требований по использованию прочности сварного шва.

③ Если скорость нагрева при сварке слишком высокая или скорость охлаждения после сварки слишком высокая, распределение тепла будет неравномерным, и мгновенное напряжение вызовет трещины. При быстром нагреве внешний слой цементированного карбида испытывает сжимающее напряжение, а средний — растягивающее. При превышении допустимой скорости нагрева внутри могут возникнуть видимые трещины и невидимые трещины. При быстром охлаждении после пайки во внешнем слое возникают растягивающие напряжения, вызывающие появление трещин в сплаве. Избегайте размещения заготовок на мокром полу или в ваннах с мокрой известью, которые могут вызвать трещины в цементированном карбиде из-за закалки.

④ Сам твердый сплав имеет дефекты, которые не были обнаружены при предсварочном контроле, в результате чего после пайки образовались трещины. Для твердых сплавов большой площади или специальной формы перед пайкой необходимо проводить строгий контроль по блокам. Дефекты цементированного карбида в процессе спекания, такие как мелкие трещины, выкрашивание, рыхлость и т. д., могут расширяться, образуя большие трещины после нагрева и пайки.

⑤ Неправильная заточка после пайки также может привести к появлению трещин. Например, материал, твердость и размер частиц шлифовального круга выбраны неправильно. Водяное охлаждение во время шлифования, чрезмерный припуск на шлифование и неправильный процесс шлифования также могут легко вызвать трещины.

Меры по снижению растрескивания при пайке твердым припоем

① Добавление компенсирующих прокладок в сварной шов является одной из эффективных мер по снижению напряжения в сварном шве. Существует много способов добавления компенсирующих прокладок в сварные швы, например, использование колючей проволоки, пробивных наполнителей, прокладок из никель-железного сплава и гальваническое покрытие чистого железа на цементированном карбиде. Поскольку температура плавления этих компенсаторов более чем на 200°С выше температуры плавления припоя, прокладка при пайке не оплавляется, а оказывается зажатой посередине сварного шва. Когда сварной шов охлаждается, слои сварного шва между цементированным карбидом и основным металлом имеют достаточную пластическую деформацию, так что каждая часть сварного шва может относительно свободно сжиматься, уменьшая напряжение при пайке. Однако добавление компенсирующих прокладок приведет к существенному снижению прочности сварного шва. Среди них прочность сварных швов с использованием колючей проволоки или перфорированных прокладок снижается на 601ТП2Т. Хотя компенсационная прокладка из сплава никель-железо, состоящая из никеля 501ТП2Т и железа 501ТП2Т, лучше снимает напряжение и не снижает прочность сварного шва, она не пригодна для массового применения в производстве из-за чрезмерного содержания никеля. В производстве в качестве компенсационных прокладок используются листы из низкоуглеродистой стали или листы из никелированного железа толщиной от 0,4 до 0,5 мм, что позволяет добиться хороших результатов.

③ Хотя использование листа красной меди в качестве компенсационной прокладки может эффективно снизить напряжение при пайке и предотвратить появление трещин, необходимо использовать припой с температурой плавления ниже 850 ℃, такой как серебряный припой L-Ag-49, в противном случае он будет легко повредить во время пайки. Медный лист расплавился и потерял свою функцию. Медь сама по себе относительно мягкая и не пригодна для использования в условиях ударов, больших нагрузок и высоких температур. Научно-исследовательский институт машиностроения Чжэнчжоу систематически изучал характеристики пайки твердым сплавом и представил композитный припой CT861 сэндвич-типа для пайки твердым сплавом. Трехслойная структура состоит из диапазона температур плавления: 640-695 ℃. Применение припоя для сэндвич-пайки может эффективно предотвратить образование трещин при сварке цементированного карбида.

④ При пайке длинных и узких карбидных заготовок, чтобы уменьшить напряжение при пайке и предотвратить появление трещин, можно использовать двухслойную пайку твердосплавными припоями, а нижний слой состоит из небольших кусочков карбида для изготовления заранее. Форма «трещина». Этот метод особенно эффективен при устранении трещин и может использоваться на больших твердосплавных инструментах и специальных твердосплавных формах.

Причины выпадения припоя при пайке твердым сплавом

① Поверхность пайки твердым припоем не шлифуется и не полируется перед сваркой, а оксидный слой на поверхности пайки снижает смачивающий эффект припоя и ослабляет прочность соединения сварного шва.

② Выпадение припоя также может произойти из-за неправильного выбора и использования флюса. Например, когда в качестве флюса используется бура, неочищенная бура не может эффективно раскисляться из-за высокого содержания в ней воды. В результате припой не может хорошо смачивать припаиваемую поверхность. , и происходит отпайка.

③ Правильная температура пайки должна быть на 30-50 ℃ выше температуры плавления припоя. Отпайка произойдет, если температура будет слишком высокой или слишком низкой. Чрезмерный нагрев приведет к окислению сварного шва. Использование цинкосодержащего припоя сделает сварной шов голубоватым или белым. Когда температура пайки слишком низкая, образуется относительно толстый шов, а внутри шва полно пор и шлаковых включений. Вышеупомянутые два условия уменьшат прочность сварного шва, и при заточке или использовании легко может произойти распайка.

④ В процессе пайки шлак выделяется несвоевременно или недостаточно, поэтому в сварном шве остается большое количество флюсового шлака, что снижает прочность сварного шва и вызывает отсоединение.