Vật liệu siêu hợp kim cơ sở niken có độ bền tốt, khả năng chống ôxy hóa và ăn mòn nhất định, độ bền và độ cứng tốt, đã đạt được trong thực tế sản xuất

Ngày càng được sử dụng rộng rãi. Tuy nhiên, việc xử lý hợp kim cơ bản niken rất khó, vì thành phần của nó có chứa một lượng nguyên tố W, có thể làm cho độ cứng của ma trận cao hơn. Và bởi vì trong thành phần cũng có nguyên tố Ni cao hơn, đòi hỏi nhiệt độ cao hơn trong quá trình xử lý để đảm bảo hiệu suất toàn diện, đồng thời có yêu cầu cao hơn đối với dụng cụ cắt và điều kiện gia công.

Có một số vấn đề:

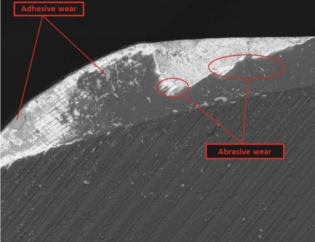

① lực cắt cao hơn khoảng 50% so với thép 45#, và sau khi gia công, gia công cứng và ứng suất dư của lớp bề mặt là lớn, và mũi dao và độ mòn biên cực kỳ nặng.

② Dẫn nhiệt kém và nhiệt độ cắt cao.

③ Xu hướng liên kết với các dụng cụ lớn, dễ sinh phoi, ảnh hưởng đến chất lượng gia công của bề mặt gia công.

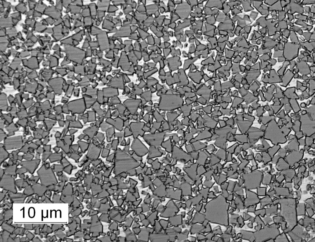

④ Các điểm cứng kết hợp như cacbua vonfram và các hợp chất liên kim loại trong vàng có ảnh hưởng nghiêm trọng đến dụng cụ cắt, các điểm cứng nặng bị mòn.

nghiên cứu điển hình về chế biến hợp kim cơ bản niken

Nhằm vào khả năng xử lý và hiệu suất ứng dụng của hợp kim cơ bản niken, nó được thực hiện trong nhà máy trong quá trình gia công quốc tế, để đạt được hiệu quả niêm phong tốt hơn của phôi và đảm bảo bộ phận làm kín không bị ăn mòn và hợp kim cơ bản niken là được hàn trong tấm niêm phong bên của vật liệu vàng phôi, không chỉ có thể làm kín mà còn chống ăn mòn, chủ yếu ngăn chặn sự ăn mòn của hydro sunfua, cải thiện hiệu quả kháng lưu huỳnh của tấm niêm phong và có thể chịu được áp suất 140MPa. Sau khi hàn, hợp kim cơ sở Niken hàn cần phải được một số bộ phận đã được cắt và xử lý, đáp ứng các yêu cầu sử dụng của các bộ phận. Trong quá trình gia công thông qua việc chỉnh sửa các số liệu thí nghiệm, trọng tâm là lựa chọn dụng cụ cắt và lựa chọn thông số cắt, thay đổi đường chạy dao, thay đổi các điều kiện gia công phụ trợ khác,… Nghiên cứu quá trình gia công hợp kim cơ bản niken từ ba khía cạnh, và cuối cùng tạo thành một thông số xử lý hợp lý, tạo nền tảng tốt cho việc ứng dụng thêm vật liệu hợp kim niken.

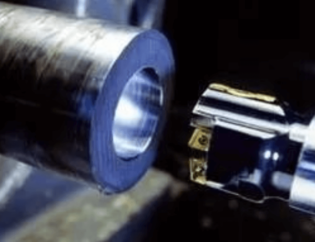

Mẫu phôi thực tế được gia công như hình 1. Trong quá trình gia công, kiểm

Xem xét chi phí gia công, lợi ích gia công, tình hình thực tế của doanh nghiệp, v.v., chủ yếu từ dụng cụ, thông số cắt, đường đi của dao, điều kiện gia công, v.v.

Lựa chọn công cụ cắt

Khi lựa chọn dụng cụ gia công hợp kim cơ bản niken, trước tiên chúng ta nên hiểu quá trình gia công hợp kim cơ bản niken yêu cầu nhiệt độ nung phải cao hơn 900 ℃, và nhiệt độ quá cao nhiệt độ thấp sẽ làm hạt thô và mất khả năng chịu nhiệt độ cao và dão. sức đề kháng của vật liệu. Các dụng cụ cắt gọt có thể dùng để gia công vật liệu hợp kim gốc niken trước đây chủ yếu bao gồm cacbua xi măng và sứ ceramic, CBN,… Xét về giá thành gia công của doanh nghiệp thì sử dụng cacbua xi măng nhiều hơn

Đầu tiên, chúng tôi sử dụng lớp phủ cứng thông thường

Dụng cụ hợp kim gia công các bộ phận, như thể hiện trong Hình 2, mặc dù nó được làm bằng vật liệu nhập khẩu,

Tuy nhiên, công cụ có độ bền thấp, hao mòn nghiêm trọng và hư hỏng nghiêm trọng, chẳng hạn như

Như trong Hình 3, mặc dù các thông số cắt và các thông số khác đã được sửa đổi nhiều lần nhưng hiệu quả không rõ ràng

Sau nhiều thí nghiệm và thử nghiệm, như trong Hình 4, theo đặc tính gia công của hợp kim titan, chọn

Sử dụng hạt mịn có ái lực thấp với hợp kim titan, dẫn nhiệt tốt và độ bền cao

Cacbua xi măng coban vonfram, và cuối cùng chọn cacbua xi măng làm bằng shangao jhp780

Máy cắt phay, hiệu quả tốt [2]. Như trong hình 5, loại công cụ này vừa loại bỏ phoi vừa tốt

Cầu kép cứng, góc phía trước nhỏ và xử lý góc kép phía sau được áp dụng cho góc phía sau, tiếp tuyến nhiều hơn

Đối với phần lớn của thép thông thường, cạnh chuyển tiếp hồ quang được sử dụng cho phần đầu và độ nhám của lưỡi cắt tương đối cao

Nhỏ, đảm bảo loại bỏ phoi mịn, thích hợp để gia công siêu hợp kim hiệu suất cao.

Lựa chọn các thông số cắt

Trong việc lựa chọn các thông số cắt, kết hợp với các đặc tính gia công của hợp kim cơ bản niken và các đặc tính cơ bản của các dụng cụ cắt được lựa chọn chủ yếu bao gồm nhiệt độ cắt, phá vỡ phoi và loại bỏ phoi, và sản xuất xem xét một số khía cạnh của gia công cứng, các thông số cắt được sửa đổi , giảm tốc độ quay của máy công cụ, tức là giảm tốc độ cắt và chọn lượng dao cắt lớn hơn, tốc độ ăn dao hợp lý, tốc độ ăn dao quá lớn dễ gây cháy lưỡi dao, ăn dao. Nếu phép đo quá nhỏ, lưỡi cắt sẽ mòn quá nhanh vì nó hoạt động trong lớp gia cố.

lựa chọn tốc độ cắt

Dao phay mặt cuối bằng xi măng có đường kính 14mm, tốc độ quay 600r / phút, theo công thức tính tốc độ cắt vc = π dn / 1000, ta có thể nhận thấy chung là tốc độ cắt là 26.376m / phút , cao hơn một chút so với giá trị tham chiếu của các thông số dụng cụ, so với việc cắt thép thông thường, chúng ta có thể chọn 2000r cho cùng một dụng cụ. Min, tốc độ cắt là 87,92m / phút. Chúng tôi đang chọn tốc độ cắt về cơ bản là một nửa tốc độ cắt thông thường.

lựa chọn tỷ lệ nguồn cấp dữ liệu

Dao phay đầu cacbua có đường kính 14mm, khi gia công thép thông thường

Tốc độ thức ăn có thể là 2000mm / phút. Khi gia công vật liệu hợp kim cơ bản niken,

Để đảm bảo độ bền của dụng cụ, hãy chọn 250 ~ 300mm / phút, tỷ lệ này phổ biến bằng 1/8 tốc độ tiến dao của quá trình cắt.

lựa chọn công suất cắt

Để đảm bảo loại bỏ phoi và giảm thiểu sự cứng của công việc cắt, hãy chọn

Một lượng lớn dao ăn vào, điều này chủ yếu giúp cải thiện độ bền của dao và giảm mài dao

Sự mất mát. Trong ví dụ này, lượng dao được ăn là 1,5mm, và trạng thái của mạt sắt sau khi xử lý như sau:

Như hình 6.

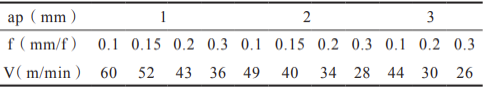

Bảng 1 cho thấy việc lựa chọn tốc độ cắt cho các kết hợp khác nhau giữa lượng cắt và tốc độ tiến dao

Như hình. Sau khi điều chỉnh các thông số cắt tuy thời gian xử lý lâu nhưng lớn

Nó cải thiện đáng kể độ bền của dụng cụ cắt. Trước đây, phải mất 3 ~ 4 dao để gia công một phôi

Sau khi thay đổi dụng cụ và điều chỉnh lượng cắt, một dao có thể hoàn thành quá trình gia công phôi.

Qua thí nghiệm gia công vật liệu hợp kim cơ sở niken có thể thấy rằng cơ sở niken: Khó khăn chính trong gia công hợp kim nằm ở chỗ làm thế nào để nâng cao độ bền của dụng cụ cắt và làm thế nào để đảm bảo chất lượng gia công của phôi, đặc biệt là chất lượng bề mặt, sau khi lựa chọn hợp lý. Chọn các thông số cắt thích hợp và chọn đường đi bộ hợp lý cho ví dụ này. Xử lý hợp lý tuyến đường và các điều kiện xử lý khác, và cuối cùng thực hiện được quá trình tổng hợp dựa trên niken. Đối với sản xuất và gia công phôi vàng hàng loạt nhỏ, không thay đổi thời gian gia công, nó cải thiện đáng kể độ bền của dụng cụ và đảm bảo rằng phôi được tạo thành từ ba dao ban đầu.

Nó có thể được hoàn thành bởi một công cụ, và chất lượng gia công được cải thiện đồng thời để đảm bảo gia công phôi Tỷ lệ nguyên vẹn của máy cuối cùng đạt được hiệu quả gia công lý tưởng