علل ترک های لحیم کاری کاربید سیمانی

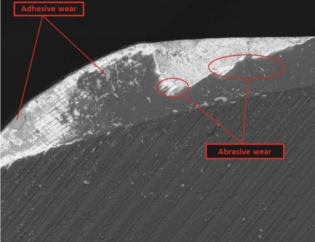

عوامل زیادی وجود دارد که باعث ایجاد ترک در قطعات کار با لحیم کاری شده با کاربید می شود، مانند طراحی شیار، فرآیند لحیم کاری، فرآیند گرمایش و تیز کردن.

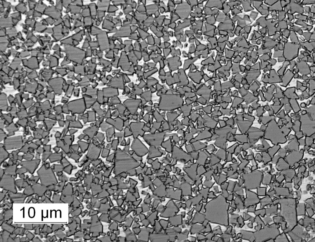

①بعضی از کاربیدهای سیمانی با سختی بالا و استحکام کم، مانند YT60، YT30، YG2 و YG3X، مستعد ترک های لحیم کاری هستند. به خصوص زمانی که سطح لحیم کاری این گریدهای کاربید سیمانی نسبتاً بزرگ باشد، باید به آن توجه بیشتری شود.

② شیار بسته یا نیمه بسته دلیل مهمی برای افزایش تنش لحیم کاری و ایجاد ترک است. سطح لحیم کاری باید تا حد امکان کاهش یابد تا تنش لحیم کاری کاهش یابد و در عین حال الزامات استفاده از استحکام جوش را برآورده می کند.

③ اگر سرعت گرمایش جوشکاری خیلی سریع باشد یا سرعت خنک کننده بعد از جوشکاری خیلی سریع باشد، توزیع گرما ناهموار خواهد بود و استرس آنی باعث ایجاد ترک می شود. در هنگام گرمایش سریع، لایه بیرونی کاربید سیمانی تحت تنش فشاری و لایه میانی تحت تنش کششی قرار دارد. هنگامی که میزان گرمایش مجاز بیش از حد مجاز باشد، ممکن است ترک های قابل مشاهده و ترک های نامرئی در داخل ایجاد شود. در طول خنک شدن سریع پس از لحیم کاری، تنش کششی بر روی لایه بیرونی ایجاد می شود و باعث ایجاد ترک در آلیاژ می شود. از قرار دادن قطعات کار بر روی کف مرطوب یا در فرورفتگی های آهکی مرطوب خودداری کنید، که می تواند باعث ایجاد ترک در کاربید سیمانی به دلیل خاموش شدن شود.

④ خود کاربید سیمانی دارای نقص هایی است که در بازرسی قبل از جوشکاری پیدا نشد و در نتیجه پس از لحیم کاری ترک ایجاد می شود. برای آلیاژهای سخت با مساحت بزرگ یا خاص، باید قبل از لحیم کاری، بازرسی دقیق بلوک به بلوک انجام شود. عیوب کاربید سیمانی در فرآیند تف جوشی، مانند ترکهای کوچک، برادهشدن، شلی و غیره ممکن است پس از حرارت دادن و لحیم کاری گسترش یافته و ترکهای بزرگی ایجاد کند.

⑤ تیز کردن نامناسب پس از لحیم کاری نیز باعث ایجاد ترک می شود. به عنوان مثال، مواد، سختی و اندازه ذرات چرخ سنگ زنی به درستی انتخاب نشده است. خنک شدن آب در حین سنگ زنی، سنگ زنی بیش از حد و فرآیند سنگ زنی نامناسب نیز می تواند به راحتی باعث ایجاد ترک شود.

اقداماتی برای کاهش ترک خوردگی لحیم کاری کاربید سیمانی

① افزودن واشرهای جبران کننده در جوش یکی از اقدامات موثر برای کاهش تنش جوش است. راههای زیادی برای افزودن واشرهای جبرانکننده در جوشها وجود دارد، مانند استفاده از سیم خاردار، پرکنندههای پانچ، واشرهای آلیاژی نیکل-آهن و آبکاری آهن خالص روی کاربید سیمانی. از آنجایی که نقطه ذوب این جبران کننده ها بیش از 200 درجه سانتی گراد بالاتر از نقطه ذوب لحیم است، واشر در حین لحیم کاری ذوب نمی شود و در وسط جوش قرار می گیرد. هنگامی که جوش سرد می شود، لایه های جوش بین کاربید سیمانی و فلز پایه دارای تغییر شکل پلاستیکی کافی هستند، به طوری که هر قسمت از جوش می تواند نسبتا آزادانه منقبض شود و تنش لحیم کاری را کاهش دهد. با این حال، افزودن واشرهای جبران کننده منجر به کاهش قابل توجهی در استحکام جوش می شود. در این میان، استحکام جوش با استفاده از سیم خاردار یا واشر پانچ به میزان 60% کاهش می یابد. اگرچه واشر جبران کننده آلیاژ نیکل آهن متشکل از نیکل 50% و آهن 50% می تواند استرس را بهتر از بین ببرد و استحکام جوش را کاهش ندهد، اما به دلیل محتوای نیکل بیش از حد برای استفاده انبوه در تولید مناسب نیست. در تولید از ورق های فولادی کم کربن یا ورق های آهن نیکل اندود با ضخامت 0.4 تا 0.5 میلی متر به عنوان واشر جبرانی استفاده می شود که می تواند به نتایج خوبی دست یابد.

③ اگرچه استفاده از ورق مس قرمز به عنوان واشر جبرانی می تواند به طور موثری تنش لحیم کاری را کاهش دهد و از ترک خوردگی جلوگیری کند، اما لازم است از لحیم کاری با نقطه ذوب کمتر از 850 ℃ مانند لحیم نقره L-Ag-49 استفاده شود، در غیر این صورت می شود. به راحتی در حین لحیم کاری باعث آسیب می شود. ورق مس ذوب شد و عملکرد خود را از دست داد. مس به خودی خود نسبتا نرم است و برای استفاده تحت ضربه یا بار سنگین و دمای بالا مناسب نیست. موسسه تحقیقات ماشین آلات ژنگژو به طور سیستماتیک ویژگی های لحیم کاری کاربید سیمانی را مورد مطالعه قرار داده است و فلز پرکننده لحیم کاری کامپوزیت نوع ساندویچ CT861 را برای لحیم کاری کاربید سیمانی معرفی کرده است. ساختار سه لایه از محدوده دمای ذوب تشکیل شده است: 640-695 ℃. استفاده از فلز پرکننده لحیم کاری ساندویچی می تواند به طور موثر از ترک های جوشکاری کاربید سیمانی جلوگیری کند.

④ هنگام لحیم کاری قطعات کاربید طولانی و باریک، به منظور کاهش استرس لحیم کاری و جلوگیری از ترک، می توان از لحیم کاری دو لایه کاربید استفاده کرد و لایه پایینی از قطعات کوچک کاربید ساخته شده است تا پیش ساخته شود. فرم "کرک". این روش به ویژه در از بین بردن ترک ها موثر است و می توان از آن بر روی ابزار کاربید بزرگ و قالب های مخصوص کاربید استفاده کرد.

علل لحیم کاری در لحیم کاری کاربید سیمانی

① سطح لحیم کاری کاربید سیمانی قبل از جوشکاری سنباده یا صیقل داده نمی شود و لایه اکسید روی سطح لحیم کاری اثر خیس شدن فلز پرکننده لحیم کاری را کاهش می دهد و استحکام پیوند جوش را ضعیف می کند.

② لحیم کاری نیز می تواند به دلیل انتخاب و استفاده نادرست از شار رخ دهد. به عنوان مثال، هنگامی که بوراکس به عنوان شار استفاده می شود، بوراکس خام به دلیل محتوای بالای آب آن نمی تواند به طور موثری اکسیده شود. در نتیجه، لحیم کاری نمی تواند سطحی را که قرار است لحیم کاری شود خیس کند. ، و لحیم کاری رخ می دهد.

③ دمای صحیح لحیم کاری باید 30-50 درجه بالاتر از نقطه ذوب فلز پرکننده لحیم کاری باشد. اگر دما خیلی بالا یا خیلی پایین باشد، لحیم کاری صورت می گیرد. حرارت بیش از حد باعث اکسیداسیون در جوش می شود. استفاده از لحیم کاری حاوی روی، جوش را آبی یا سفید می کند. هنگامی که دمای لحیم کاری بسیار پایین باشد، یک جوش نسبتاً ضخیم تشکیل می شود و داخل جوش پر از منافذ و آخال های سرباره است. دو شرط فوق استحکام جوش را کاهش می دهد و هنگام تیز کردن یا استفاده از لحیم کاری به راحتی انجام می شود.

④ در طول فرآیند لحیم کاری، تخلیه سرباره به موقع یا ناکافی است، به طوری که مقدار زیادی از سرباره شار در جوش باقی می ماند که باعث کاهش استحکام جوش می شود و باعث لحیم کاری می شود.