สาเหตุของการประสานรอยร้าวของซีเมนต์คาร์ไบด์

มีหลายปัจจัยที่ทำให้เกิดรอยแตกร้าวในชิ้นงานเชื่อมคาร์ไบด์ เช่น การออกแบบร่อง กระบวนการประสาน กระบวนการให้ความร้อน และการลับคม

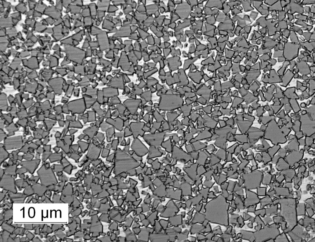

① ซีเมนต์คาร์ไบด์บางชนิดที่มีความแข็งสูงและความแข็งแรงต่ำ เช่น YT60, YT30, YG2 และ YG3X มีแนวโน้มที่จะเกิดการประสานรอยร้าว โดยเฉพาะอย่างยิ่งเมื่อพื้นที่การประสานของเกรดเหล่านี้ของคาร์ไบด์ซีเมนต์มีขนาดค่อนข้างใหญ่ ก็ควรให้ความสนใจมากขึ้น

② ร่องปิดหรือกึ่งปิดเป็นสาเหตุสำคัญในการเพิ่มความเค้นจากการประสานและทำให้เกิดรอยแตก ควรลดพื้นที่ประสานให้มากที่สุดเพื่อลดความเครียดจากการประสาน ในขณะเดียวกันก็เป็นไปตามข้อกำหนดสำหรับการใช้กำลังเชื่อม

③ หากความเร็วในการเชื่อมความร้อนเร็วเกินไปหรือความเร็วในการทำความเย็นหลังจากการเชื่อมเร็วเกินไป การกระจายความร้อนจะไม่สม่ำเสมอ และความเครียดที่เกิดขึ้นทันทีจะทำให้เกิดรอยร้าว ในระหว่างการให้ความร้อนอย่างรวดเร็ว ชั้นนอกของซีเมนต์คาร์ไบด์อยู่ภายใต้ความเค้นอัด และตรงกลางอยู่ภายใต้ความเค้นแรงดึง เมื่อเกินอัตราการให้ความร้อนที่อนุญาต อาจเกิดรอยแตกที่มองเห็นได้และรอยแตกที่มองไม่เห็นภายใน ในระหว่างการหล่อเย็นอย่างรวดเร็วหลังจากการประสาน ความเค้นดึงจะเกิดขึ้นที่ชั้นนอก ทำให้เกิดรอยแตกในโลหะผสม หลีกเลี่ยงการวางชิ้นงานบนพื้นเปียกหรือในร่องปูนเปียก ซึ่งอาจทำให้เกิดรอยแตกในซีเมนต์คาร์ไบด์เนื่องจากการชุบแข็ง

④ ซีเมนต์คาร์ไบด์เองมีข้อบกพร่อง ซึ่งไม่พบในระหว่างการตรวจสอบก่อนการเชื่อม ส่งผลให้เกิดรอยแตกหลังจากการประสาน สำหรับโลหะผสมแข็งที่มีพื้นที่ขนาดใหญ่หรือรูปทรงพิเศษ ต้องตรวจสอบอย่างเข้มงวดทีละบล็อกก่อนที่จะประสาน ข้อบกพร่องของซีเมนต์คาร์ไบด์ในกระบวนการเผาผนึก เช่น รอยแตกขนาดเล็ก การบิ่น การหลวม ฯลฯ อาจขยายตัวจนเกิดรอยแตกขนาดใหญ่หลังการให้ความร้อนและการประสาน

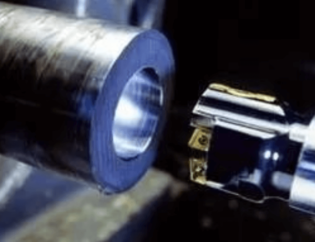

⑤ การลับคมที่ไม่เหมาะสมหลังจากการประสานจะทำให้เกิดการแตกร้าว ตัวอย่างเช่น ไม่ได้เลือกวัสดุ ความแข็ง และขนาดอนุภาคของล้อเจียรอย่างเหมาะสม การระบายความร้อนด้วยน้ำในระหว่างการเจียร ค่าเผื่อการเจียรที่มากเกินไป และกระบวนการเจียรที่ไม่เหมาะสมอาจทำให้เกิดรอยแตกได้ง่ายเช่นกัน

มาตรการลดการแตกร้าวประสานซีเมนต์คาร์ไบด์

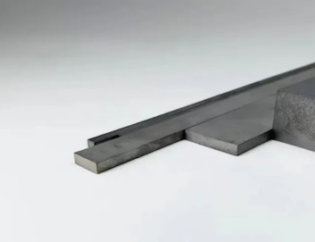

① การเพิ่มปะเก็นชดเชยในแนวเชื่อมเป็นหนึ่งในมาตรการที่มีประสิทธิภาพในการลดความเครียดของรอยเชื่อม มีหลายวิธีในการเพิ่มปะเก็นชดเชยในรอยเชื่อม เช่น การใช้ลวดหนาม ฟิลเลอร์สำหรับเจาะรู ปะเก็นโลหะผสมนิกเกิล-เหล็ก และการชุบเหล็กบริสุทธิ์ด้วยไฟฟ้าบนซีเมนต์คาร์ไบด์ เนื่องจากจุดหลอมเหลวของตัวชดเชยเหล่านี้สูงกว่าจุดหลอมเหลวของบัดกรีมากกว่า 200°C ปะเก็นจึงไม่ละลายในระหว่างการประสานและถูกประกบไว้ตรงกลางรอยเชื่อม เมื่อรอยเชื่อมเย็นลง ชั้นของรอยเชื่อมระหว่างซีเมนต์คาร์ไบด์และโลหะฐานจะมีการเปลี่ยนรูปพลาสติกที่เพียงพอ เพื่อให้แต่ละส่วนของรอยเชื่อมหดตัวค่อนข้างอิสระ ช่วยลดความเครียดจากการประสาน อย่างไรก็ตามการเพิ่มปะเก็นชดเชยจะทำให้ความแข็งแรงของรอยเชื่อมลดลงอย่างมาก ในหมู่พวกเขาความแข็งแรงของรอยเชื่อมโดยใช้ลวดหนามหรือปะเก็นแบบเจาะจะลดลง 60% แม้ว่าปะเก็นชดเชยโลหะผสมนิกเกิล-เหล็กที่ประกอบด้วยนิกเกิล 50% และเหล็ก 50% สามารถขจัดความเครียดได้ดีกว่าและไม่ลดความแข็งแรงของรอยเชื่อม แต่ก็ไม่เหมาะสำหรับการใช้งานจำนวนมากในการผลิตเนื่องจากมีปริมาณนิกเกิลมากเกินไป ในการผลิต แผ่นเหล็กคาร์บอนต่ำหรือแผ่นเหล็กชุบนิกเกิลที่มีความหนา 0.4 ถึง 0.5 มม. ถูกใช้เป็นปะเก็นชดเชย ซึ่งให้ผลลัพธ์ที่ดี

③ แม้ว่าการใช้แผ่นทองแดงสีแดงเป็นปะเก็นชดเชยสามารถลดความเครียดจากการประสานและป้องกันรอยแตกได้อย่างมีประสิทธิภาพ แต่จำเป็นต้องใช้บัดกรีที่มีจุดหลอมเหลวต่ำกว่า 850 ℃ เช่น บัดกรีเงิน L-Ag-49 ไม่เช่นนั้นจะเป็น ง่ายต่อการเกิดความเสียหายระหว่างการประสาน แผ่นทองแดงละลายและสูญเสียการทำงาน ตัวทองแดงเองนั้นค่อนข้างอ่อนและไม่เหมาะสำหรับการใช้งานภายใต้แรงกระแทกหรืองานหนักและอุณหภูมิสูง สถาบันวิจัยเครื่องจักรเจิ้งโจวได้ศึกษาลักษณะการประสานของซีเมนต์คาร์ไบด์อย่างเป็นระบบ และแนะนำ CT861 โลหะฟิลเลอร์ประสานประเภทแซนวิชสำหรับการประสานซีเมนต์คาร์ไบด์ โครงสร้างสามชั้นประกอบด้วยช่วงอุณหภูมิหลอมเหลว: 640-695 ℃ การใช้โลหะประสานประสานแบบแซนวิชสามารถป้องกันรอยร้าวจากการเชื่อมซีเมนต์คาร์ไบด์ได้อย่างมีประสิทธิภาพ

④ ในการประสานชิ้นงานคาร์ไบด์ที่ยาวและแคบ เพื่อลดความเครียดจากการประสานและป้องกันรอยแตก สามารถใช้การประสานคาร์ไบด์แบบสองชั้น และชั้นล่างทำจากคาร์ไบด์ชิ้นเล็กๆ เพื่อทำเป็นชิ้นส่วนสำเร็จรูป แบบฟอร์ม "แตก" วิธีนี้มีประสิทธิภาพเป็นพิเศษในการกำจัดรอยแตก และสามารถใช้ได้กับเครื่องมือคาร์ไบด์ขนาดใหญ่และแม่พิมพ์คาร์ไบด์พิเศษ

สาเหตุของการบัดกรีในซีเมนต์คาร์ไบด์ประสาน

① พื้นผิวประสานของซีเมนต์คาร์ไบด์ไม่ได้ขัดหรือขัดก่อนการเชื่อม และชั้นออกไซด์บนพื้นผิวประสานช่วยลดผลกระทบจากการเปียกของโลหะเติมประสานและทำให้ความแข็งแรงพันธะของรอยเชื่อมลดลง

② การบัดกรียังอาจเกิดขึ้นได้เนื่องจากการเลือกและการใช้ฟลักซ์ที่ไม่เหมาะสม ตัวอย่างเช่น เมื่อใช้บอแรกซ์เป็นฟลักซ์ บอแรกซ์ดิบจะไม่สามารถขจัดออกซิไดซ์ได้อย่างมีประสิทธิภาพเนื่องจากมีปริมาณน้ำสูง เป็นผลให้บัดกรีไม่สามารถทำให้พื้นผิวเปียกได้ดี และเกิดการยุบตัว

③ อุณหภูมิในการประสานที่ถูกต้องควรอยู่ที่ 30-50 ℃ เหนือจุดหลอมเหลวของโลหะเติมประสาน Desoldering จะเกิดขึ้นหากอุณหภูมิสูงเกินไปหรือต่ำเกินไป ความร้อนที่มากเกินไปจะทำให้เกิดออกซิเดชันในรอยเชื่อม การใช้บัดกรีที่มีสังกะสีจะทำให้รอยเชื่อมเป็นสีน้ำเงินหรือสีขาว เมื่ออุณหภูมิในการประสานต่ำเกินไป จะเกิดรอยเชื่อมที่ค่อนข้างหนา และด้านในของรอยเชื่อมจะเต็มไปด้วยรูพรุนและการรวมตัวของตะกรัน เงื่อนไขสองข้อข้างต้นจะลดความแข็งแรงของรอยเชื่อม และการบัดกรีจะเกิดได้ง่ายเมื่อทำการลับคมหรือใช้งาน

④ ในระหว่างกระบวนการประสาน การปล่อยตะกรันไม่ตรงเวลาหรือไม่เพียงพอ เพื่อให้มีฟลักซ์สแลกจำนวนมากยังคงอยู่ในรอยเชื่อม ซึ่งจะช่วยลดความแข็งแรงของรอยเชื่อมและทำให้เกิดการบัดกรี