วัสดุ superalloy ฐานนิกเกิลมีความแข็งแรงดี ความสามารถในการต้านออกซิเดชันและการกัดกร่อนบางอย่าง มีความแข็งแรงและความแข็งที่ดี ซึ่งได้รับจากการผลิตจริง

ใช้กันอย่างแพร่หลายมากขึ้น อย่างไรก็ตาม การประมวลผลโลหะผสมนิกเกิลเบสนั้นทำได้ยาก เนื่องจากองค์ประกอบของมันประกอบด้วยธาตุ W ซึ่งสามารถทำให้ความแข็งของเมทริกซ์สูงขึ้นได้ และเนื่องจากมีองค์ประกอบ Ni ที่สูงขึ้นในส่วนประกอบ ซึ่งต้องการอุณหภูมิที่สูงขึ้นในกระบวนการแปรรูปเพื่อให้มั่นใจถึงประสิทธิภาพที่ครอบคลุม และมีข้อกำหนดที่สูงขึ้นสำหรับเครื่องมือตัดและสภาวะการประมวลผล

มีปัญหาหลายประการ:

① แรงตัดสูงกว่าเหล็กกล้า 45# ประมาณ 50% และหลังจากการตัดเฉือน การชุบแข็งงานและความเค้นตกค้างของชั้นผิวจะมีขนาดใหญ่ และปลายเครื่องมือและการสึกหรอส่วนขอบจะหนักมาก

② การนำความร้อนต่ำและอุณหภูมิการตัดสูง

③ มีแนวโน้มในการยึดติดด้วยเครื่องมือขนาดใหญ่ ทำให้ง่ายต่อการสร้างเศษ ซึ่งส่งผลต่อคุณภาพการประมวลผลของพื้นผิวกลึง

④ จุดแข็งที่รวมกัน เช่น ทังสเตนคาร์ไบด์และสารประกอบระหว่างโลหะในทองคำ มีผลกระทบร้ายแรงต่อการสึกหรอของจุดแข็งหนักของเครื่องมือตัด

กรณีศึกษาการแปรรูปโลหะผสมนิกเกิลเบส

มุ่งเป้าไปที่ความสามารถในการแปรรูปและประสิทธิภาพการใช้งานของโลหะผสมนิกเกิลพื้นฐาน มันถูกนำไปใช้ในโรงงานในกระบวนการของการประมวลผลระหว่างประเทศ เพื่อให้บรรลุผลการปิดผนึกที่ดีขึ้นของชิ้นงาน และให้แน่ใจว่าส่วนปิดผนึกไม่สึกกร่อน และโลหะผสมฐานนิกเกิลเป็น เชื่อมในแผ่นปิดผนึกด้านข้างของวัสดุทองชิ้นงาน ซึ่งไม่เพียงแต่ปิดผนึก แต่ยังป้องกันการกัดกร่อน ส่วนใหญ่ป้องกันการกัดกร่อนของไฮโดรเจนซัลไฟด์ ปรับปรุงผลต้านทานกำมะถันของแผ่นปิดผนึก และสามารถทนต่อแรงดัน 140MPa หลังจากการเชื่อม โลหะผสมฐานนิกเกิลที่เชื่อมจะต้องมีการตัดและแปรรูปบางส่วนซึ่งตรงตามข้อกำหนดการใช้งานของชิ้นส่วน ในระหว่างขั้นตอนการประมวลผลโดยการแก้ไขข้อมูลการทดลอง จุดเน้นอยู่ที่การเลือกเครื่องมือตัดและการเลือกพารามิเตอร์การตัด การเปลี่ยนเส้นทางเครื่องมือ การเปลี่ยนแปลงเงื่อนไขการตัดเฉือนเสริมอื่นๆ ฯลฯ ศึกษากระบวนการแปรรูปโลหะผสมนิกเกิลจาก สามด้านและในที่สุดก็สร้างพารามิเตอร์การประมวลผลที่เหมาะสมโดยวางรากฐานที่ดีสำหรับการใช้วัสดุโลหะผสมนิกเกิลต่อไป

ชิ้นงานตัวอย่างที่ประมวลผลจริงแสดงในรูปที่ 1 ในกระบวนการแปรรูป test

พิจารณาต้นทุนการประมวลผล ผลประโยชน์ในการประมวลผล สถานการณ์จริงขององค์กร ฯลฯ ส่วนใหญ่มาจากเครื่องมือ พารามิเตอร์การตัด เส้นทางเครื่องมือ เงื่อนไขการประมวลผล ฯลฯ

การเลือกเครื่องมือตัด

เมื่อเลือกเครื่องมือตัดเฉือนโลหะผสมนิกเกิล อันดับแรก เราควรเข้าใจการประมวลผลของโลหะผสมฐานนิกเกิลว่าต้องการให้อุณหภูมิความร้อนสูงกว่า 900 ℃ และอุณหภูมิสูงเกินไป อุณหภูมิต่ำเกินไปจะทำให้เมล็ดหยาบและสูญเสียความต้านทานอุณหภูมิสูงและการคืบ ความต้านทานของวัสดุ เครื่องมือตัดที่สามารถใช้ในการประมวลผลวัสดุโลหะผสมที่มีฐานนิกเกิลก่อนส่วนใหญ่ ได้แก่ ซีเมนต์คาร์ไบด์และพอร์ซเลนเซรามิก, CBN ฯลฯ โดยคำนึงถึงต้นทุนการประมวลผลขององค์กรจะใช้ซีเมนต์คาร์ไบด์มากขึ้น

ขั้นแรกเราใช้การเคลือบแข็งธรรมดา

เครื่องมือโลหะผสมจะประมวลผลชิ้นส่วนดังแสดงในรูปที่ 2 แม้ว่าจะทำจากวัสดุที่นำเข้า

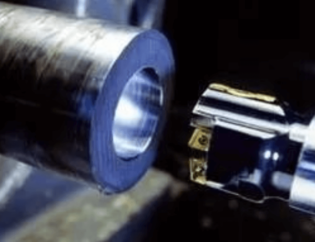

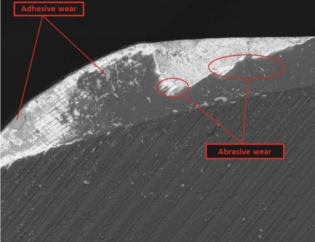

อย่างไรก็ตาม เครื่องมือนี้มีความทนทานต่ำ การสึกหรอรุนแรง และความเสียหายร้ายแรง เช่น

ดังแสดงในรูปที่ 3 แม้ว่าพารามิเตอร์การตัดและพารามิเตอร์อื่น ๆ จะได้รับการแก้ไขหลายครั้ง แต่เอฟเฟกต์ไม่ชัดเจน

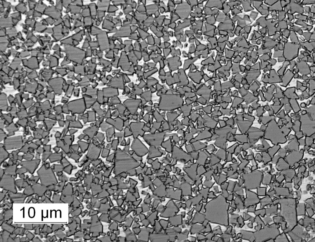

หลังจากการทดลองและทดสอบหลายครั้ง ดังแสดงในรูปที่ 4 ตามลักษณะการประมวลผลของโลหะผสมไททาเนียม select

ใช้เม็ดละเอียดที่มีความสัมพันธ์ต่ำกับโลหะผสมไททาเนียม การนำความร้อนที่ดีและมีความแข็งแรงสูง

ทังสเตนคาร์ไบด์ซีเมนต์โคบอลต์และสุดท้ายเลือกซีเมนต์คาร์ไบด์ที่ทำจาก shangao jhp780

หัวกัดอย่างดี [2] ดังแสดงในรูปที่ 5 เครื่องมือประเภทนี้มีทั้งการขจัดเศษและความดี

ความต้องการสองเท่าที่เข้มงวด มุมด้านหน้าขนาดเล็ก และการรักษามุมด้านหลังคู่ถูกนำมาใช้สำหรับมุมด้านหลังซึ่งมีการสัมผัสกันมากขึ้น

สำหรับเหล็กธรรมดาส่วนใหญ่ จะใช้ขอบทรานซิชันส่วนโค้งสำหรับส่วนปลาย และความหยาบของใบมีดค่อนข้างสูง

ขนาดเล็ก ช่วยให้ขจัดเศษได้อย่างราบรื่น เหมาะสำหรับการตัดเฉือนซุปเปอร์อัลลอยด์ที่มีประสิทธิภาพสูง

การเลือกพารามิเตอร์การตัด

ในการเลือกพารามิเตอร์การตัด รวมกับลักษณะการประมวลผลของโลหะผสมฐานนิกเกิลและลักษณะพื้นฐานของเครื่องมือตัดที่เลือก ส่วนใหญ่ประกอบด้วยอุณหภูมิการตัด การหักเศษ และการขจัดเศษ และการผลิตโดยพิจารณาหลายแง่มุมของการชุบแข็งในงาน พารามิเตอร์การตัดจะได้รับการแก้ไข ลดความเร็วในการหมุนของเครื่องมือกล กล่าวคือ ลดความเร็วตัดและเลือกจำนวนหัวกัดที่มากขึ้น อัตราการป้อนที่เหมาะสม อัตราการป้อนที่มากเกินไปจะทำให้ใบมีดไหม้ การป้อนได้ง่าย หากการวัดมีขนาดเล็กเกินไป ใบมีดจะสึกเร็วเกินไปเพราะทำงานในชั้นชุบแข็งชิ้นงาน

การเลือกความเร็วตัด

หัวกัดปลายคาร์ไบด์ซีเมนต์ที่มีเส้นผ่านศูนย์กลาง 14 มม. ด้วยความเร็วการหมุน 600r/นาที ตามสูตรการคำนวณของความเร็วตัด vc= π dn /1000 สามารถรับได้ว่าโดยทั่วไปแล้ว ความเร็วในการตัดคือ 26.376 ม./นาที ซึ่งสูงกว่าค่าอ้างอิงของพารามิเตอร์เครื่องมือเล็กน้อย เมื่อเทียบกับการตัดเหล็กธรรมดา เราสามารถเลือก 2000r สำหรับเครื่องมือเดียวกันได้ นาที ความเร็วในการตัดคือ 87.92 เมตร/นาที เรากำลังเลือกความเร็วตัดโดยพื้นฐานแล้วครึ่งหนึ่งของความเร็วตัดปกติ

การเลือกอัตราการป้อน

หัวกัดปลายคาร์ไบด์ที่มีเส้นผ่านศูนย์กลาง 14 มม. เมื่อทำการแปรรูปเหล็กกล้าธรรมดา

อัตราการป้อนสามารถ 2000 มม./นาที เมื่อทำการประมวลผลวัสดุโลหะผสมฐานนิกเกิล

เพื่อให้แน่ใจว่าเครื่องมือมีความทนทาน ให้เลือก 250~300 มม./นาที ซึ่งเป็นเรื่องปกติ หนึ่งในแปดของอัตราป้อนผ่านการตัด

การเลือกความสามารถในการตัด

เพื่อให้แน่ใจว่ามีการขจัดเศษและลดการชุบแข็งของงานตัด ให้เลือก

มีดจำนวนมากถูกกินซึ่งส่วนใหญ่ช่วยเพิ่มความทนทานของมีดและลดการบดของมีด

การสูญเสีย. ในตัวอย่างนี้ ปริมาณมีดที่กินได้คือ 1.5 มม. และสถานะของตะไบเหล็กหลังการแปรรูปจะเป็นดังนี้:

ดังแสดงในรูปที่ 6

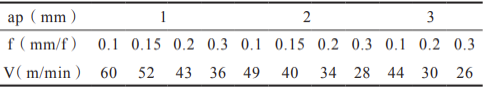

ตารางที่ 1 แสดงการเลือกความเร็วตัดสำหรับปริมาณการตัดและอัตราป้อนที่แตกต่างกัน

ดังที่แสดงไว้ หลังจากปรับพารามิเตอร์การตัดแล้ว แม้ว่าเวลาในการประมวลผลจะนาน แต่ก็มีขนาดใหญ่

ช่วยเพิ่มความทนทานของเครื่องมือตัดอย่างมาก ต้องใช้มีด 3~4 เล่มในการแปรรูปชิ้นงาน

หลังจากเปลี่ยนเครื่องมือและปรับปริมาณการตัดแล้ว เครื่องมือหนึ่งชิ้นสามารถดำเนินการกับชิ้นงานให้เสร็จสิ้นได้

จากการทดลองการประมวลผลของวัสดุโลหะผสมฐานนิกเกิล จะเห็นว่าฐานนิกเกิล: ปัญหาหลักในการประมวลผลโลหะผสมอยู่ที่การปรับปรุงความทนทานของเครื่องมือตัดและวิธีการรับประกันคุณภาพการประมวลผลของชิ้นงาน โดยเฉพาะอย่างยิ่งคุณภาพพื้นผิว หลังจากเลือกอย่างสมเหตุสมผล เลือกพารามิเตอร์การตัดที่เหมาะสม และเลือกเส้นทางเดินที่เหมาะสมสำหรับตัวอย่างนี้ การรักษาเส้นทางและสภาวะการประมวลผลอื่นๆ อย่างสมเหตุสมผล และในที่สุดก็บรรลุการสังเคราะห์ที่มีนิกเกิลเป็นพื้นฐาน สำหรับการผลิตและแปรรูปชิ้นงานทองคำเป็นชุดเล็กๆ โดยไม่ต้องเปลี่ยนเวลาในการผลิต จะช่วยปรับปรุงความทนทานของเครื่องมืออย่างมาก และช่วยให้มั่นใจว่าชิ้นงานประกอบด้วยมีดสามเล่มดั้งเดิม

สามารถทำได้โดยใช้เครื่องมือเพียงชิ้นเดียว และคุณภาพในการประมวลผลก็ดีขึ้นพร้อมๆ กันเพื่อให้แน่ใจว่าการตัดเฉือนชิ้นงาน อัตราที่ไม่เสียหายของเครื่องจักรในที่สุดก็บรรลุผลการประมวลผลในอุดมคติ